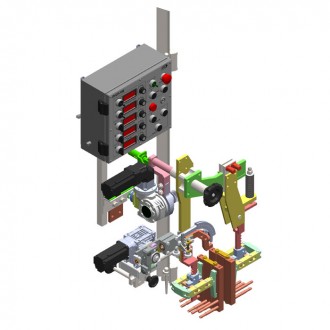

| АЭШС-17 Автомат для электрошлаковой сварки | Нажмите, чтобы увеличить |

|

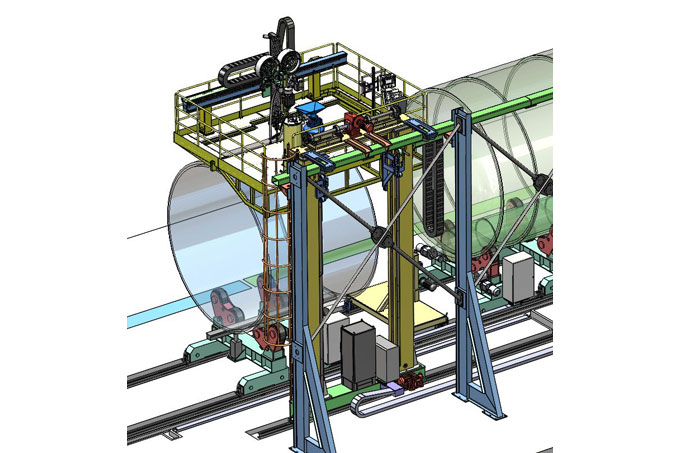

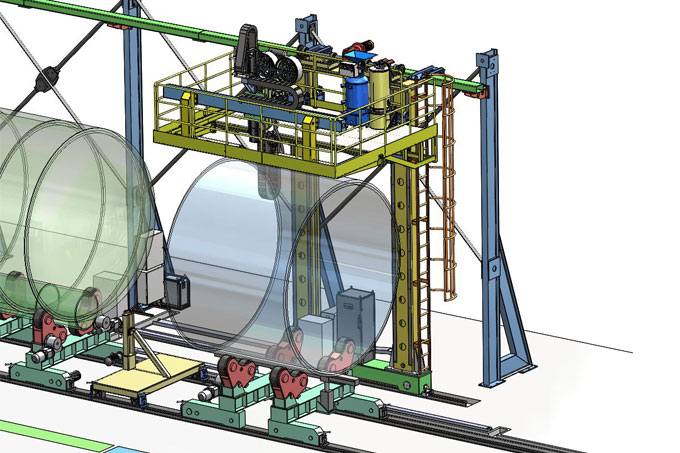

АЭШС-17 Автомат для электрошлаковой сварки |

|

АЭШС-17 создан как замена представленному на рынке аппарату АД-381М. |

|

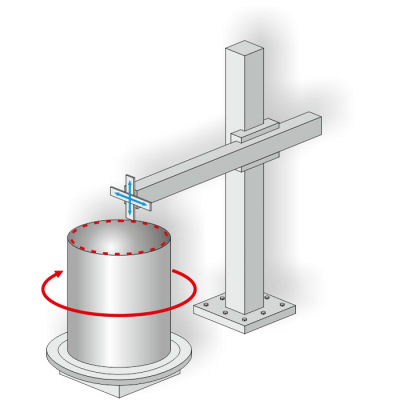

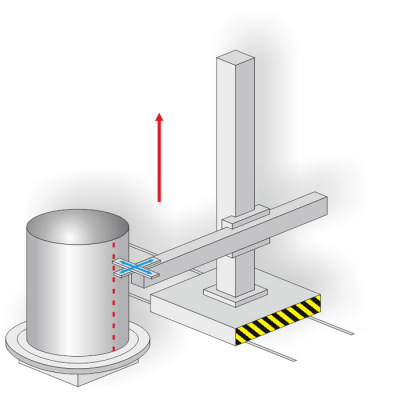

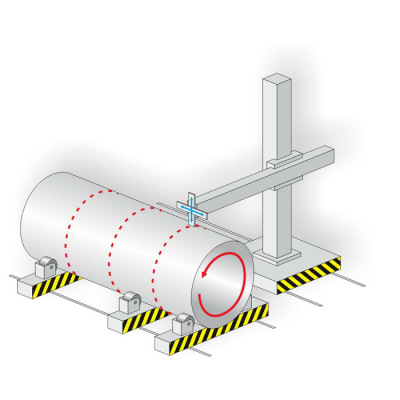

Сварочный аппарат нового поколения АЭШС-17 создан на современной элементной базе и предназначен для электрошлаковой сварки с принудительным формированием вертикальных стыковых швов листовых конструкций из металла толщиной 30 - 50 мм. Автомат может быть оснащён одним или двумя подающими механизмами для проволок диаметром 2—3 мм с раздельным, независимым регулированием скорости подачи каждой из них. Автомат может использоваться для сварки наклонных (до ±18°) соединений. |

|

Аппарат состоит из нескольких модулей, быстро монтируемых с помощью ключа-трещетки без дополнительных инструментов, что значительно сокращает подготовительно-заключительное время при выполнении электрошлакового шва. В качестве направляющего рельса используется прокатный стальной уголок сечением 50х50 мм либо направляющая зубчатая рейка, что позволяет использовать данный автомат для электрошлаковой сварки стыковых швов на монтаже. |

|

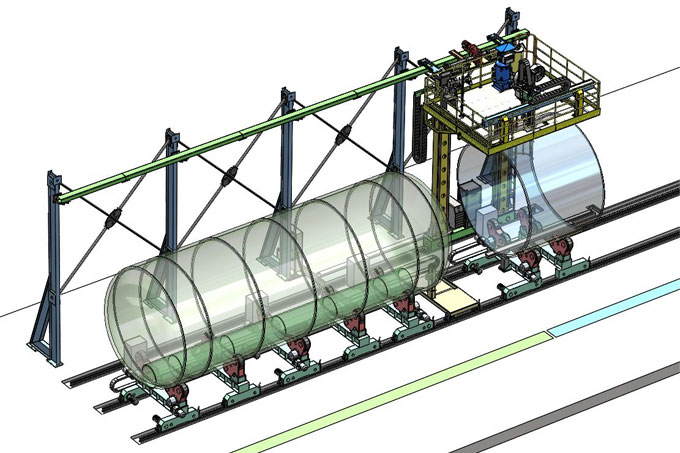

Сборочно-сварочная технология разработана таким образом, что все вертикальные укрупнительные и монтажные стыки выполняются скоростной электрошлаковой сваркой. Сварка производится со скоростью 3,0- 4,0 м/ч. Все это позволяет значительно повысить производительность монтажа конструкций. |

|

Использование способа электрошлаковой сварки, который характеризуется высокой устойчивостью протекания процесса, способствует получению сварных соединений стабильно повторяемого высокого качества. К тому же, отсутствие повышенных требований к подготовке кромок, возможность использования стандартных сварочных материалов, высокая производительность и экономичность делают этот способ сварки наиболее предпочтительным для выполнения протяженных вертикальных стыковых соединений как на монтаже, так и в стационарных условиях. |

|

ОСНОВНЫЕ ОСОБЕННОСТИ |

| • Вертикальное перемещение автомата обеспечивается сервоприводом; |

| • Автомат перемещается по направляющей, устанавливаемой на изделии параллельно сварному соединению; |

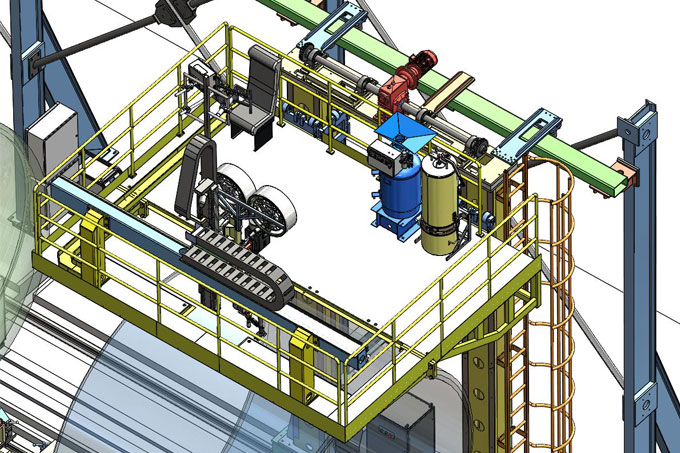

| • Кассетные устройства обычно устанавливаются на платформе, поднимающейся рядом с автоматом. На этой же платформе размещается сварщик, управляющий процессом сварки; |

| • Система управления реализована на современной элементной базе. |

|

Отличия доработанной АЭШС-17 от тестовой версии |

| • сварочный мундштук с направляющими роликами (в тестовой версии просто трубка со спиральным каналом); |

| • сервомоторы на приводе подачи проволоки и приводе перемещения автомата; |

| • возможность работы как по направляющему уголку (50х50х5) так и по зубчатой рейке; |

| • охлаждение ползунов осуществляется чиллером (тестовая версия просто подключалась к водопроводу). |

| - Технические характеристики | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

|

СОСТАВ ИЗДЕЛИЯ И КОМПЛЕКТ ПОСТАВКИ |

|

|

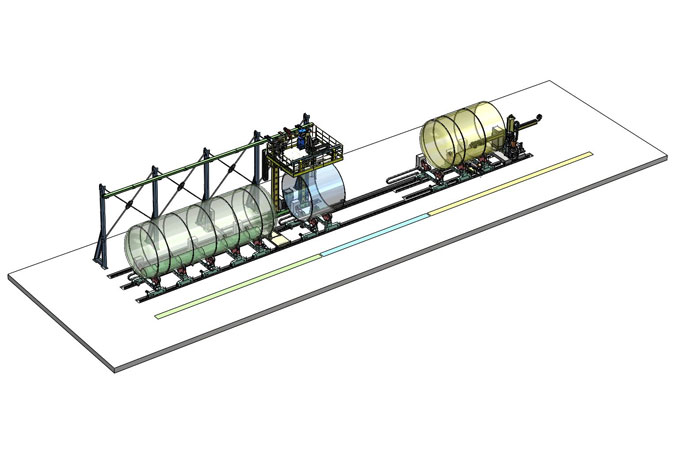

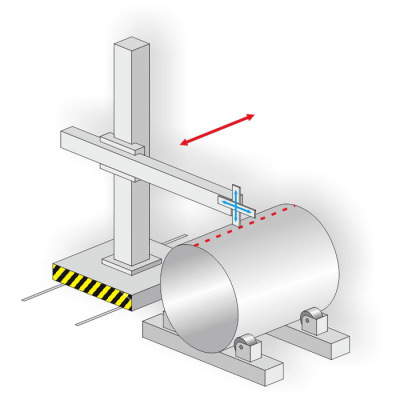

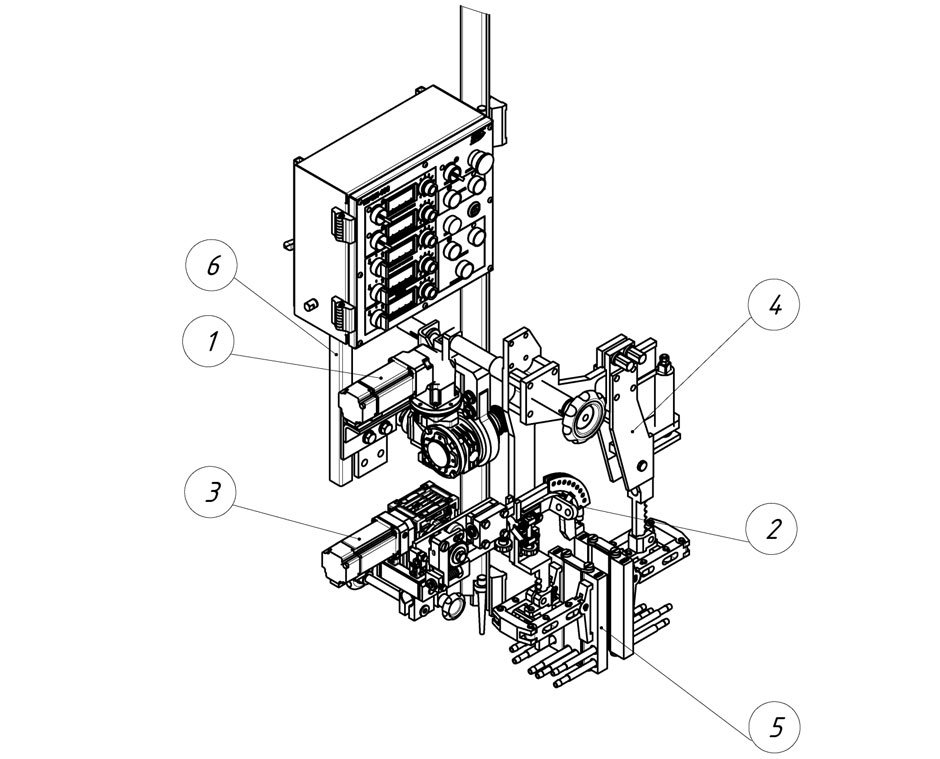

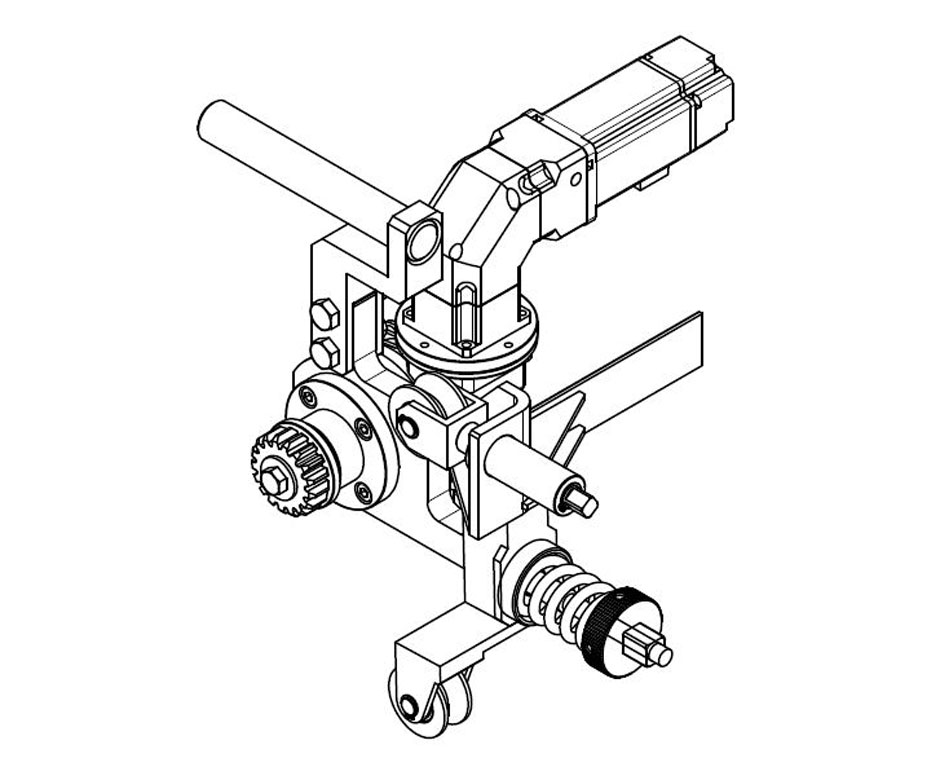

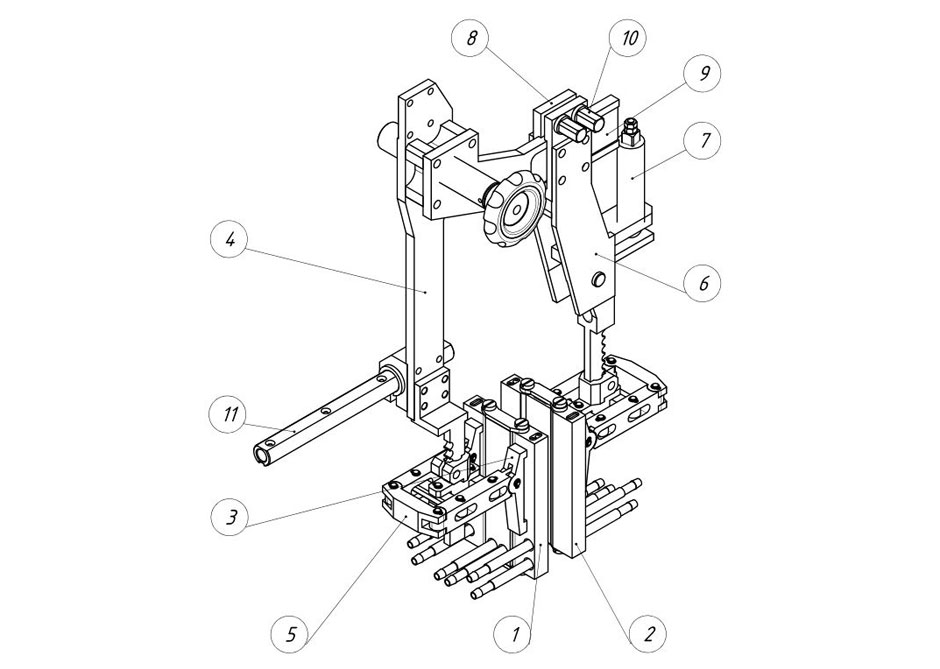

Автомат состоит из следующих основных узлов (см. рис. 1):

|

|

|

|

|

Рис. 1. Автомат. Общий вид |

| - Укрупнённый комплект поставки Комплекса | ||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

|

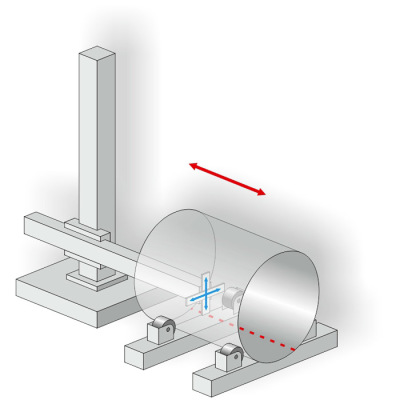

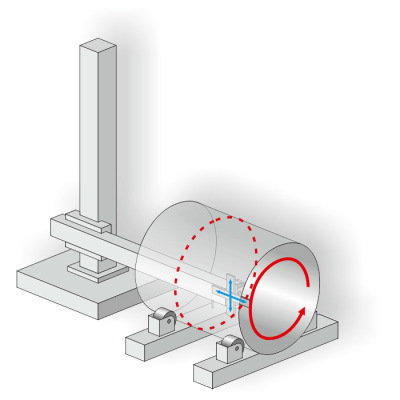

Автомат представляет собой самоходное устройство, состоящее из каретки, подвески, двух ползунов, механизма подачи проволоки с системой позиционирования, мундштука, стойки пульта управления с закреплённым на ней пультом управления (см. рис. 1). |

|

|

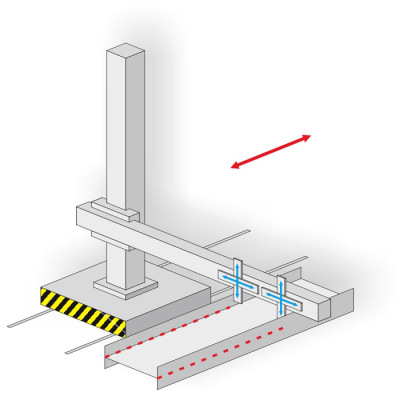

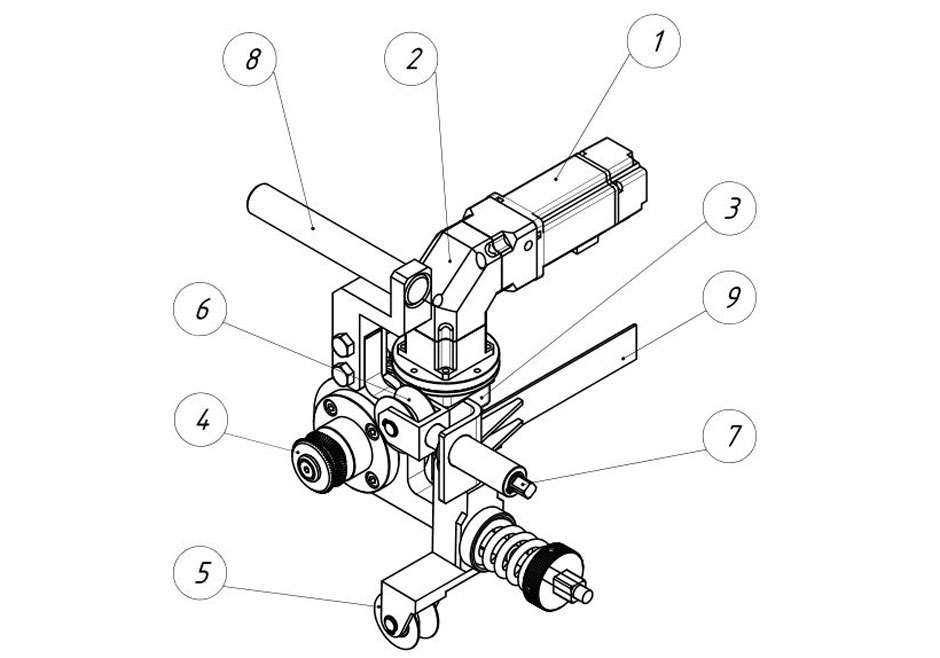

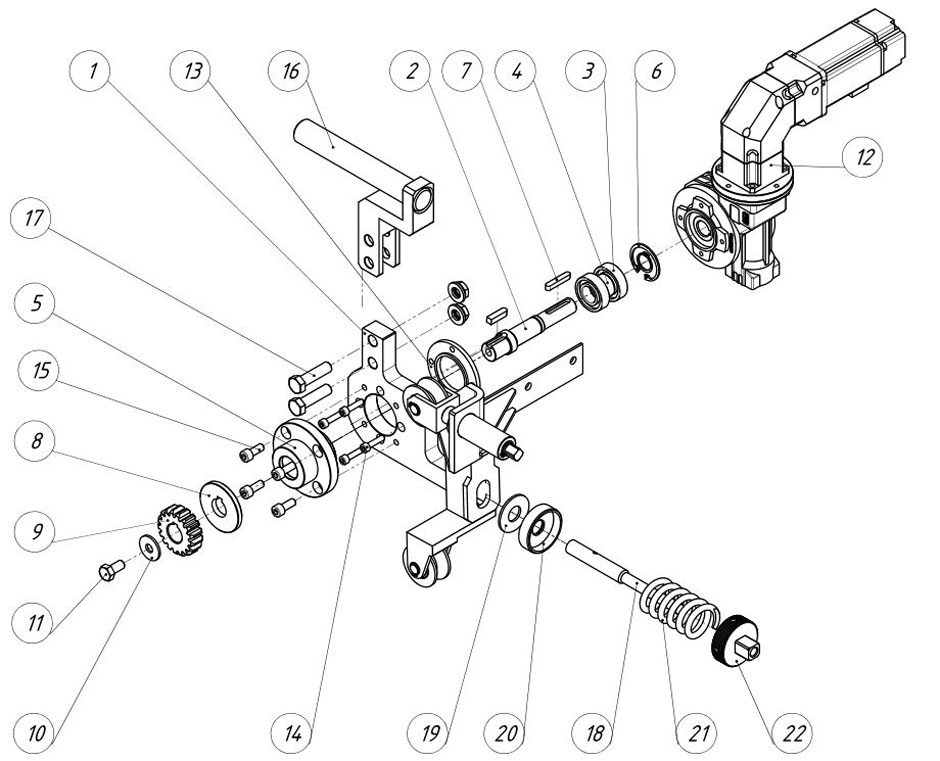

Каретка для перемещения по направляющему уголку представляет собой трёхколесную приводную тележку (см. рис. 2). Электропривод 1 приводит в движение последовательно конический 2 и червячный редуктор 3, на выходном валу которого размещено колесо с рифлением 4. Один из роликов 5 подпружинен, что позволяет зажимать каретку на направляющем рельсе без люфта. Второй ролик 6 поджимается винтом 7. Направляющим рельсом служит стальной уголок сечением 50x50х5 мм, который закрепляется на свариваемом изделии при помощи приварных ушей, призм и конусных клиньев. |

|

|

Регулировка скорости перемещения осуществляется с пульта управления. |

|

|

К корпусу 8 тележки прикреплена передняя часть подвески, несущая подающий механизм, мундштук, ползун. |

|

|

На кронштейне каретки 9 также закрепляется пульт управления. |

|

|

|

|

Рис. 2. Каретка для перемещения по направляющему уголку |

|

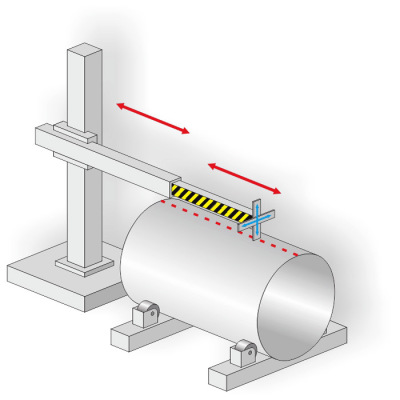

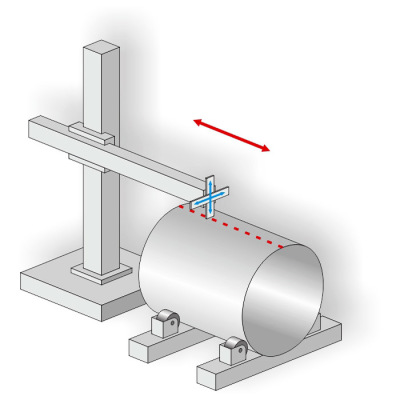

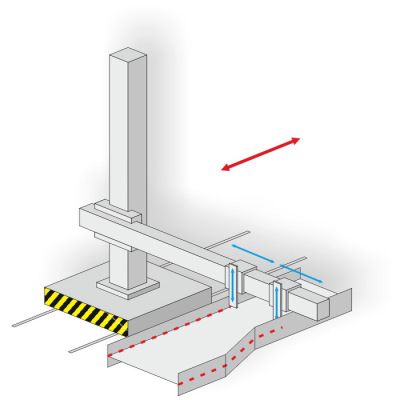

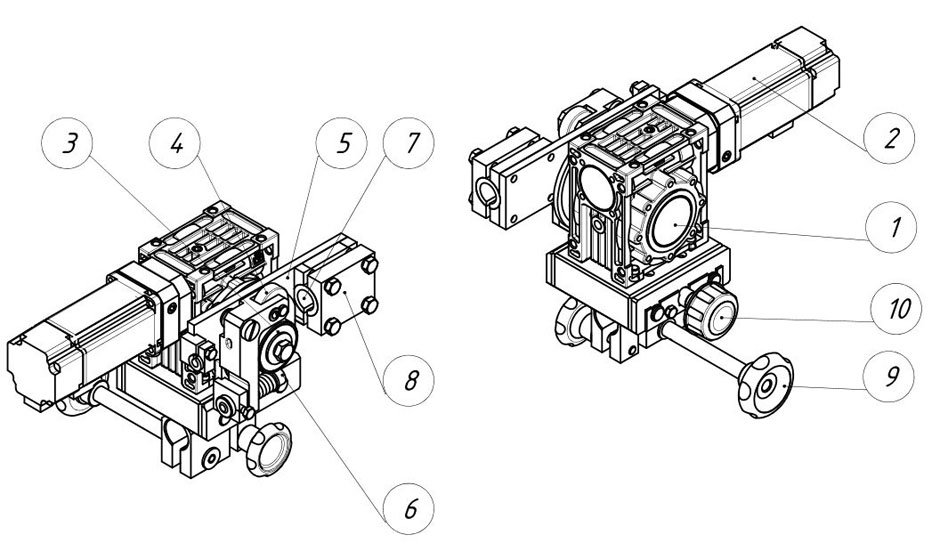

У каретки предусмотрено второе исполнение для перемещения по направляющей рейке (см. рис. 3). |

|

|

|

|

Рис. 3. Каретка для перемещения по направляющей рейке |

|

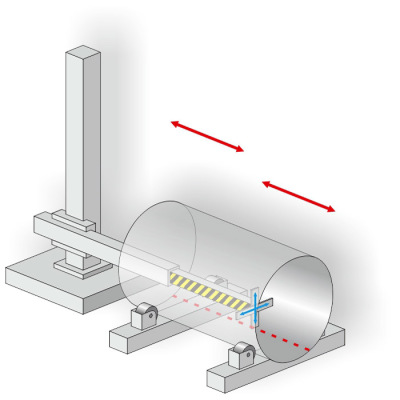

Чтобы переоснастить каретку для перемещения по направляющей рейке необходимо (см. рис. 4):

|

|

|

|

|

Рис. 4. Каретка для перемещения по направляющей рейке |

|

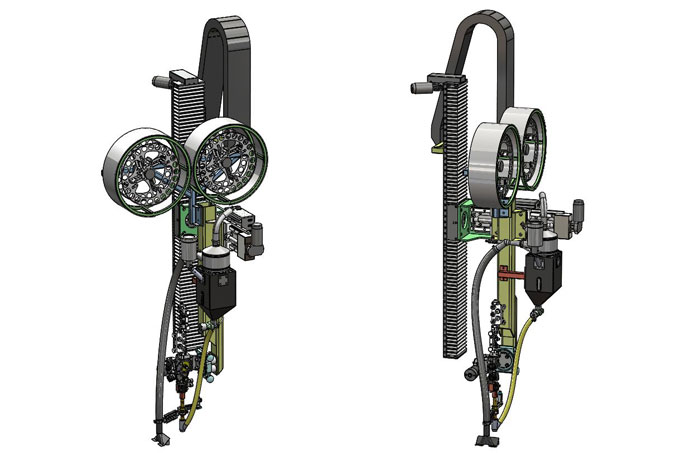

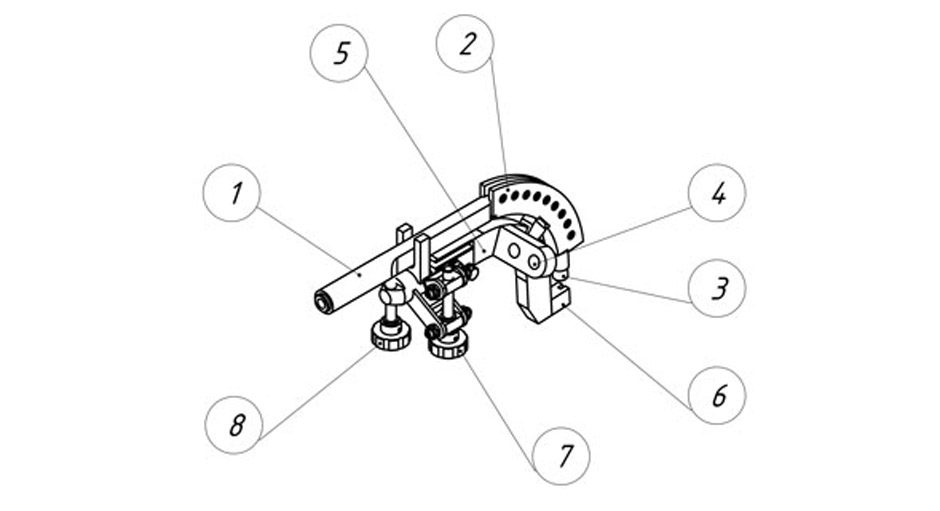

Мундштук (см. рис. 5) служит для направления проволоки в зону сварки через трубку 1 с роликовым блоком 2 и наконечником 3. Силовой провод подключается к проушине 4 токоподвода 5. Токосъём происходит через контактную планку 6. Мундштук имеет два угловых корректора направления проволоки относительно сварочной ванны: поперёк разделки 7 и вдоль разделки 8. |

|

|

|

|

Рис. 5. Мундштук |

|

Механизм подачи проволоки (см. рис. 6) предназначен для подачи сварочной проволоки от кассетного устройства через мундштук – в зону сварки. Подача осуществляется электроприводом, состоящим из двигателя 2 и червячного редуктора 1. |

|

|

Для уверенной подачи проволоки используется подающий ролик с канавкой 3, в которой имеются насечки, и гладкий прижимной ролик 4. Ролики закреплены на основании 5. |

|

|

Усилие поджатия проволоки настраивается винтом 6. |

|

|

Мундштук устанавливается в изолятор 7, затягиваемый клеммой 8. |

|

|

Механизм подачи имеет две регулировки мундштука: в продольном перемещении и поперечном. Продольное перемещение обеспечивает рукоятка 9, поперечное – 10. |

|

|

|

|

Рис. 6. Механизм подачи проволоки |

|

Для прижима переднего 1 и заднего 2 формирующих ползунов к поверхностям свариваемого изделия служит подвеска ползунов (см. рис. 7). Прижим ползунов осуществляется двумя упорами 3, которые связаны между собой планками 4. |

|

|

Задняя цепь подвески ползуна выполнена в виде поперечной планки 5 с бойком, по которому операторы стучат во время сварки, чтоб предотвратить отжатие ползунов от поверхности свариваемого изделия. |

|

|

Ползуны служат для формирования сварочной ванны и кристаллизации жидкого металла. Кроме того, они удерживают шлаковую ванну от вытекания из зоны сварки. В автомате применяются два одинаковых ползуна для переднего и заднего формирования сварного шва. |

|

|

Задняя часть подвески служит для закрепления на ней подвески заднего ползуна и кронштейна 6 с пружинным стаканом 7. |

|

|

Корпус задней части подвески 8 имеет паз, которым он надевается на язык 9 передней части подвески и закрепляется с помощью двух болтов 10. |

|

|

Пружинный стакан служит для прижима обоих формирующих ползунов к передней и задней поверхности свариваемых листов. Он состоит из резьбового корпуса, пружины и упора. Регулировка усилия прижима ползунов осуществляется закручиванием или выкручиванием пружинного стакана. |

|

|

Механизм подачи проволоки устанавливается на направляющую 11. |

|

|

|

|

Рис. 7. Подвеска |

|

Система управления Автоматом состоит из следующих блоков:

|

|

|

Система управления обеспечивает:

|

|

|

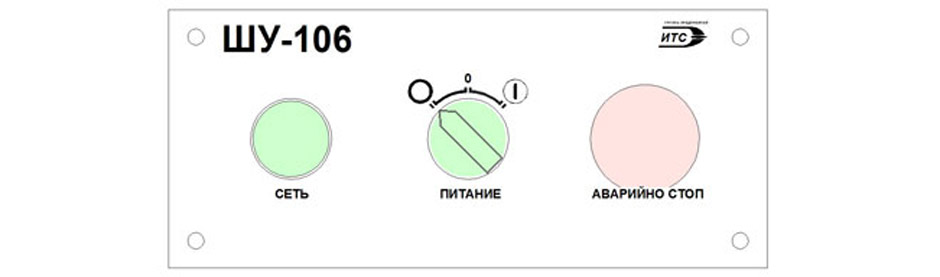

Шкаф управления ШУ-106 состоит из корпуса, лицевой панели, монтажной панели и панели с разъёмами. |

|

|

|

|

Рис. 8. Шкаф управления ШУ-106. Лицевая панель |

|

|

На передней панели шкафа (рис. 8) расположены: лампа-индикатор «Сеть»; переключатель «Питание»; кнопка аварийного прекращения работы «Аварийно стоп». |

|

|

Для включения шкафа управления используйте переключатель «Питание». |

|

|

При возникновении аварийной ситуации используйте кнопку «Аварийно стоп». |

|

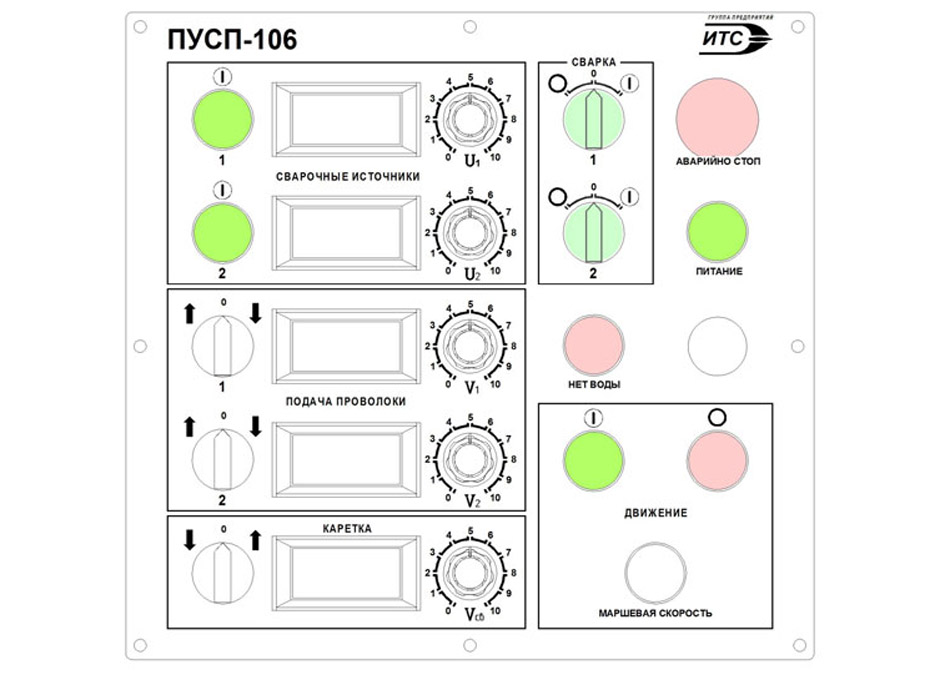

Пульт управления сварочным процессом ПУСП-106 (рис. 9). |

|

|

|

|

Рис. 9. Пульт управления ПУСП-106. Лицевая панель |

|

|

Пульт управления установлен на поворотном кронштейне каретки. |

|

|

Пульт управления состоит из корпуса, лицевой панели, монтажной панели и панели с разъёмами. На лицевой панели расположены: цифровые индикаторы, переменные резисторы, светосигнальная аппаратура и аппаратура управления. |

|

|

Работа с пультом управления:

|