| Продукты |

|

Элеткрошлаковая сварка |

|

|

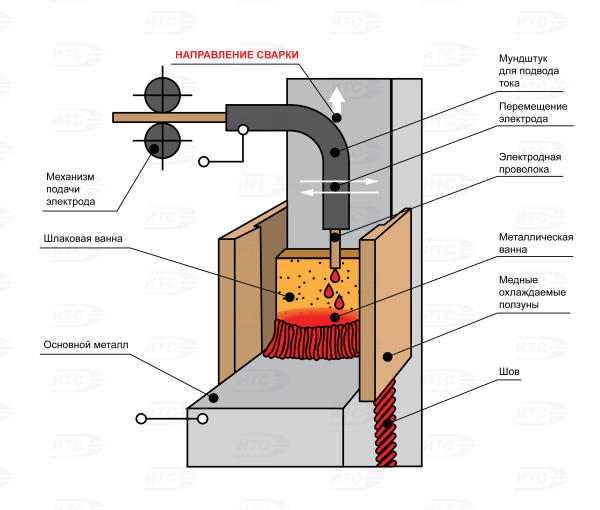

Контактируя с перегретым жидким шлаком, поверхности соединяемых изделий и электродная проволока расплавляются. Образующийся в результате этого жидкий металл заполняет зазор между свариваемыми деталями. Чтобы удержать жидкий металл и шлак в зазоре, с обеих сторон устанавливают медные ползуны, которые охлаждаются водой и поднимаются по мере формирования сварного соединения. С помощью электрошлаковой сварки выполняются прямолинейные, криволинейные и кольцевые швы. Максимальная толщина элементов соединяемых встык практически не ограничена, а минимальная варьируется от 20-30 мм. Считается более целесообразным применять ЭШС при работе с толстостенными конструкциями из низкоуглеродистых, среднеуглеродистых, низко-, средне и высоколегированных сталей. Также ЭШС прекрасно подходит для сварки изделий из чугуна и цветных металлов, таких как алюминий и титан. |

|

|

|

|

|

Основным преимуществом ЭШС является высокая производительность. За один проход проваривается металл на всю толщину, не нужно делать много проходов, сокращается время сварки. Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных дуговой сварке. Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества. Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали. Сокращается время подготовительного этапа, разделки кромок не требуется. Заваривается прямолинейный зазор между деталями. АО НПФ «ИТС» производит высокопроизводительное оборудование для ЭШС, которое может быть установлено как на сварочную колонну (АЭШС-01), так и двигаться по направляющим, которые крепятся непосредственно на свариваемом изделии (АЭШС-17, АЭШС-02). В качестве направляющих может использоваться стандартный металлопрокат ввиде уголка 50х50. Стандартное оборудование для ЭШС производства АО НПФ «ИТС» может применяться для сварки изделий толщиной от 20 до 450 мм и производить сварку одной, двумя или тремя проволоками. В случае необходимости автоматы для ЭШС оснащаются системой осцилляции (поперечных колебаний). Кроме стандартного оборудования для ЭШС, АО НПФ «ИТС» способно поставить специализированное оборудование по отдельному Техническому заданию для решения нестандартных задач в области ЭШС (толщины более 450 мм, сварные швы сложной геометрии, сварка алюминия и многие другие сварочные задачи). |

|

Элеткрошлаковая наплавка |

|

|

|

|

|

|

|

|

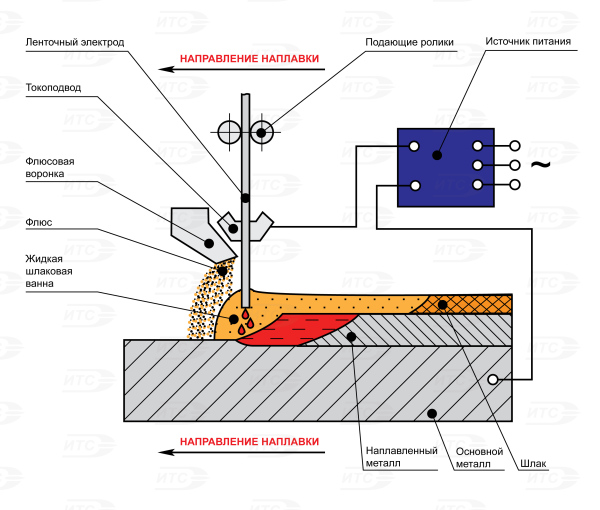

Для электрошлаковой наплавки необходимо использование флюса с высоким содержанием флюоритов кальция (CaF), обеспечивающих хорошую проводимость флюса при высоких температурах. Производительность процесса ЭШН существенно выше, чем у дуговой наплавки, и достигает при использовании ленты сечением 0,5х60 мм до 28 кг/час, а доля участия основного металла в наплавленном слое составляет 6…10% . При электрошлаковой наплавке одинарным ленточным электродом сечением 0,5х60 мм и более применяется внешнее магнитное управление. Это улучшает качество формирования внешней поверхности валиков, исключает возможность появления подрезов, измельчает структуру наплавляемого металла за счёт более активного, чем при дуговой наплавке, перемешивания жидкой ванны и, тем самым, изменения условий ее кристаллизации. Дополнительно следует отметить, что более медленное остывание наплавленного металла при электрошлаковом процессе, улучшает дегазацию и увеличивает сопротивление порообразованию. Окислы легче покидают ванну расплава и переходят в шлак. Наружный плакированный слой получается более чистый с металлургической точки зрения и менее чувствителен к образованию горячих трещин и коррозии. Электрошлаковая наплавка лентой размером 0,5х60 мм и 0,5х90 мм является в настоящее время широко распространенным процессом нанесения антикоррозионного покрытия. Таким образом, применение однослойной антикоррозионной электрошлаковой наплавки позволяет существенно уменьшить трудозатраты за счет повышения производительности процесса в 1,5-2,5 раза и понизить расход дорогостоящих сварочных материалов (нержавеющей ленты и флюса) в 2 раза без понижения эксплуатационной надежности наплавляемых изделий нефтехимического, атомного и другого оборудования. В АО НПФ «ИТС» разработан ряд высокопроизводительных наплавочных головок и источников питания для выполнения качественной электрошлаковой наплавки изделий различной конфигурации и назначения. |

|

| АЭШС-01 Автомат для электрошлаковой сварки |

АЭШС-01 Автомат для электрошлаковой сварки

|

|

|

| АЭШС-02 Автомат для электрошлаковой сварки |

АЭШС-02 Автомат для электрошлаковой сварки

|

|

|

| АЭШС-17 Автомат для электрошлаковой сварки |

АЭШС-17 Автомат для электрошлаковой сварки

|

|

|

| Головки наплавочные для ленты ГЛН1-К2 КДС |

|

Головки наплавочные для ленты ГЛН1-К2 КДС

{formBrief}

|

|

|

| Головка для наплавки лентой шириной от 20 до 30 мм |

Головка для наплавки лентой шириной от 20 до 30 мм

|

|

|

| Головка TNA120 для электрошлаковой и электродуговой наплавки под флюсом |

Головка TNA120 для электрошлаковой и электродуговой наплавки под флюсом

|

|

|

| Головка TNA90 для электрошлаковой и электродуговой наплавки под флюсом |

Головка TNA90 для электрошлаковой и электродуговой наплавки под флюсом

|

|

|

| Головка TNA60 для электрошлаковой и электродуговой наплавки под флюсом |

Головка TNA60 для электрошлаковой и электродуговой наплавки под флюсом

|

|

|

| Головка TNA30 для электрошлаковой и электродуговой наплавки под флюсом |

Головка TNA30 для электрошлаковой и электродуговой наплавки под флюсом

|

|

|

| Головка TNA10 для электрошлаковой и электродуговой наплавки под флюсом |

Головка TNA10 для электрошлаковой и электродуговой наплавки под флюсом

|

|

|

| Система магнитной коррекции СМК-01 |

|

Система магнитной коррекции СМК-01

{formBrief}

|

|

|

| Размотчик ленты РЛ-01 КДС |

Размотчик ленты РЛ-01 КДС

|

|