| Автоматическая установка АДП-1207 | Нажмите, чтобы увеличить |

|

Автоматическая установка АДП-1207 |

|

Автоматическая установка АДП-1207, в дальнейшем именуемая «Установкой», предназначена для вварки цилиндрических радиальных патрубков в корпусные изделия. |

|

Дуговая сварка производится плавящимся электродом под слоем флюса. |

|

Сварочная головка, входящая в состав установки, предназначена для размещения на патрубках с диаметром сварного соединения от 200 до 1600 мм или на специальных приспособлениях, имеющихся у заказчика. |

|

Установка предназначена для работы в закрытых помещениях с естественной вентиляцией на высоте не более 1000 м над уровнем моря в районах умеренного климата при температуре окружающего воздуха от плюс 1 °С до плюс 35 °С с относительной влажностью не более 85% при температуре плюс 20 °С. |

|

Технические характеристики |

|

| Наименование параметра | Значение |

| Номинальное напряжение 3-фазной питающей сети частотой 50 Гц, В | 380 |

| Потребляемая мощность, кВА, не более | 75 |

| Пределы регулирования сварочного тока, А | 50…1200 |

| Нарастание сварочного тока и спад (заварка кратера) | Регулируемые |

| Пределы регулирования сварочного напряжения, В | 20…44 |

| Напряжение питания исполнительных механизмов головки, В | 42 |

| Скорость сварки, м/ч | 7…45 |

| Диаметр электродной проволоки, мм | 2,4…4* |

| Скорость подачи электродной проволоки, м/мин | 0,2…8 |

| Характеристика свариваемых изделий | |

|

Патрубки

Конструктивный элемент сварного шва (диаметр, на котором расположен сварной шов) Толщина стенки в месте сварки, мм, не более Высота, мм |

150…1600 200 0…1000 |

|

Обечайка или днище

Диаметр наружный, мм Толщина стенки, мм, не более |

1500…10000 300 |

| * Параметры уточняются при заказе | |

| Изготовитель оставляет за собой право на модификацию и/или изменение технических условий без предварительного уведомления. | |

|

СОСТАВ ИЗДЕЛИЯ И КОМПЛЕКТ ПОСТАВКИ |

|

|

Установка состоит из следующих составных частей:

|

|

|

Установка снабжается системой подачи флюса, системой подготовки воздуха по заказу потребителя. |

|

|

|

|

Установка. Общий вид |

|

Видео |

|

| + Укрупнённый комплект поставки Комплекса |

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

|

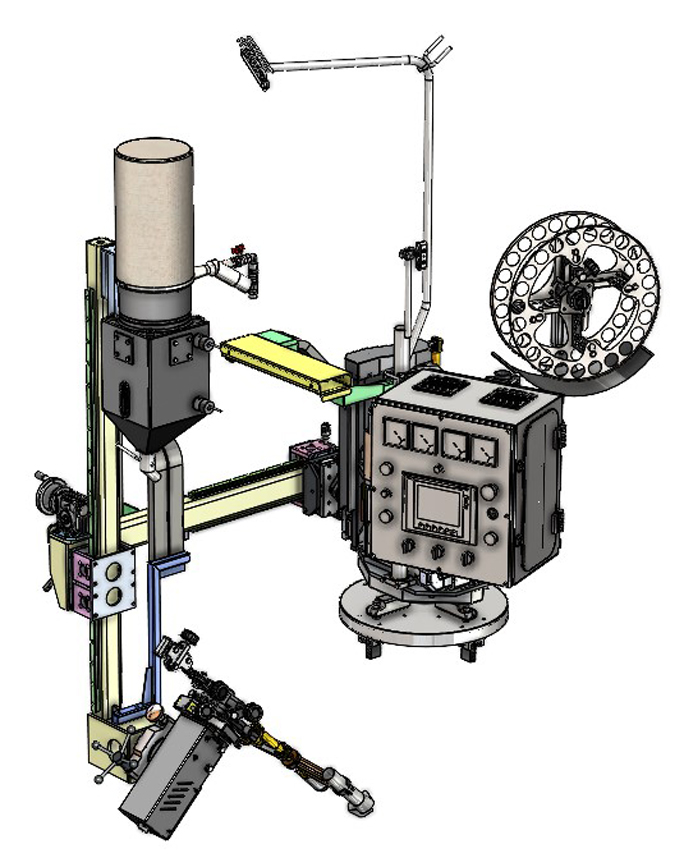

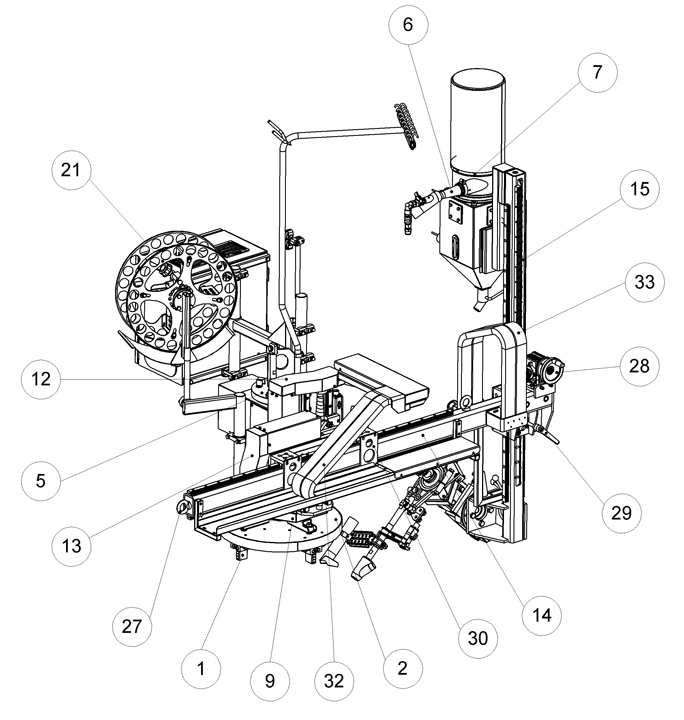

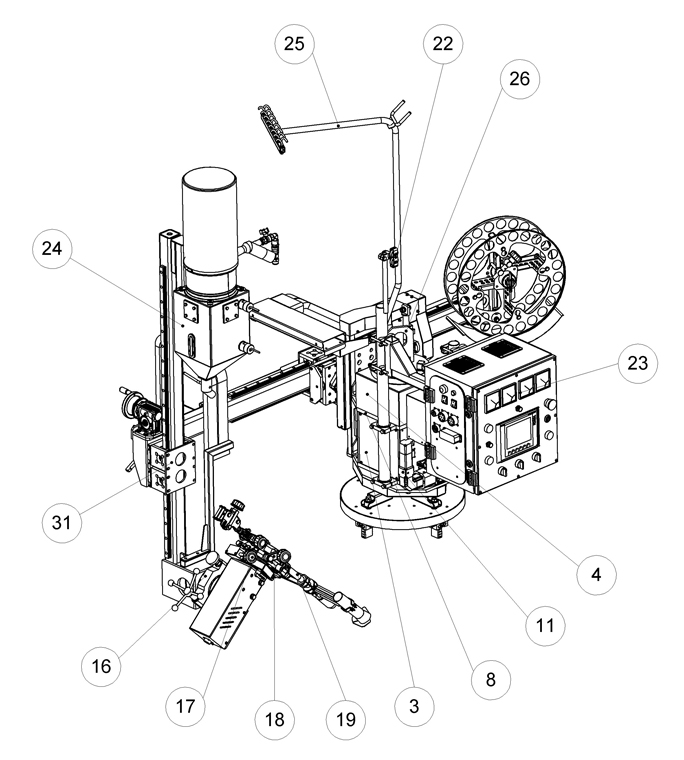

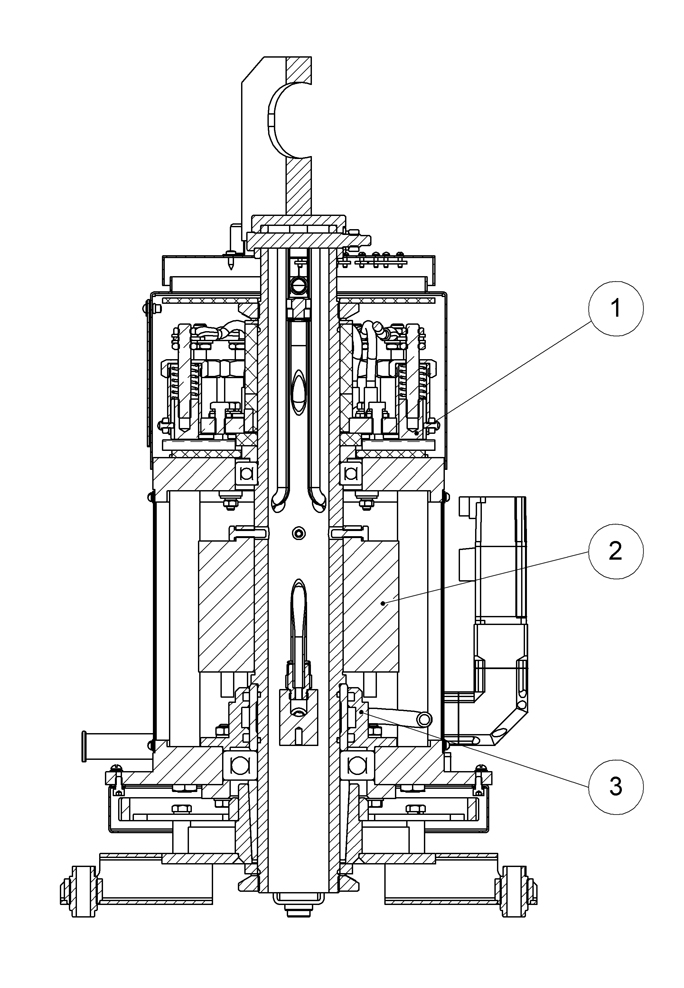

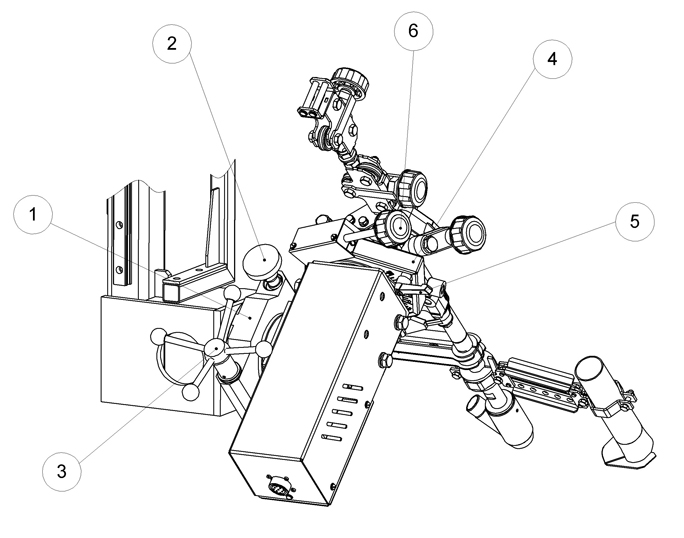

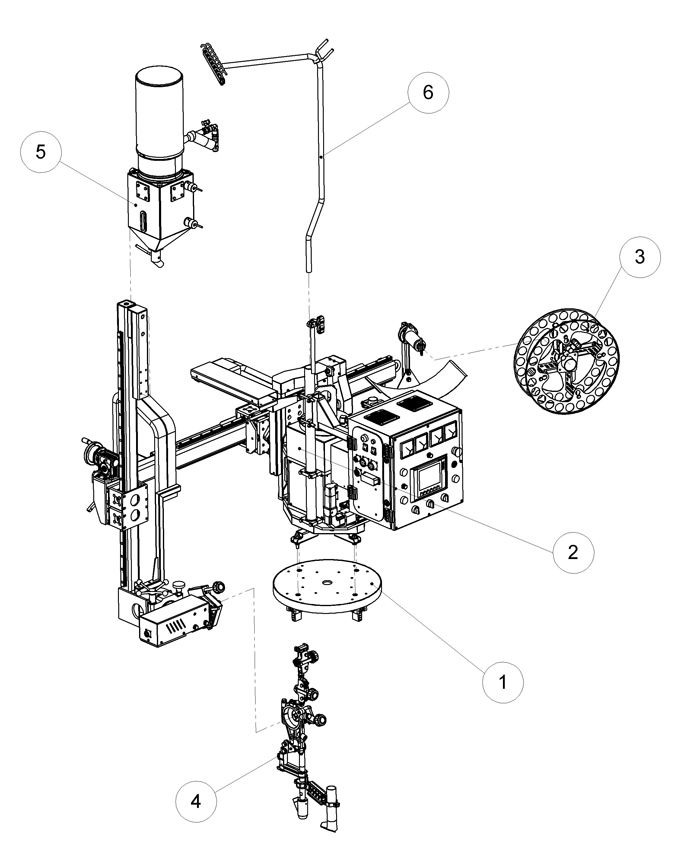

Сварочная головка (см. рис. 1 и 1а) выполнена в виде компактной конструкции и предполагает размещение на радиальных патрубках, привариваемых к обечайкам и днищам корпусного оборудования. |

|

|

|

|

Рис. 1. Сварочная головка для вварки радиальных патрубков в корпусные изделия. Общий вид 1 |

|

|

|

|

Рис. 1а. Сварочная головка для вварки радиальных патрубков в корпусные изделия. Общий вид 2 |

|

Основанием головки служит планшайба 2 с четырьмя кулачками 1 с закреплённой на ней опорной шестернёй и несущей полой осью вращения. На оси вращения закреплён электрический коллектор цепей управления. Внешнее соединение коллектора осуществляется через блок разъёмов 5, расположенный сверху в центре оси вращения. Сверху коллектор закрыт защитным кожухом 4. Внутренние соединения коллектора осуществляются через разъёмы, расположенные на боковых щитках корпуса 3. Вокруг оси вращения на двух подшипниках вращается корпус, состоящий из верхнего 8 и нижнего 9 оснований, соединённых между собой стойками. Вращение корпуса производится мотор-редуктором 11, закреплённым на нижнем основании корпуса, приводная шестерня которого входит в зацепление с опорной шестерней. Вывод шестерни из зацепления производится при помощи механизма размыкателя. |

|

|

Механизм линейных перемещений сварочной головки закреплён на кронштейнах, расположенных на верхнем и нижнем основаниях корпуса и состоит из вертикального 12 и горизонтального 13 суппортов, образующих крест. Перемещение сварочной головки производится мотор-редукторами через ременные передачи. |

|

|

На основании горизонтального суппорта закреплена пара кареток с линейными подшипниками 30. По этим кареткам перемещается горизонтальная балка 14. Фиксация балки происходит при помощи стопорных винтов, расположенных снизу кареток. На фланце горизонтальной балки, со стороны головки, закреплена каретка 31 для перемещения вертикальной балки 15. Регулировка балки по высоте происходит при помощи редуктора с ручным приводом 28, на выходе из которого установлена шестерня, входящая в зацепление с рейкой, расположенной на балке. Фиксация в выбранном положении осуществляется при помощи ручки стопора 29. |

|

|

|

|

Рис. 1б. Сварочная головка для вварки радиальных патрубков в корпусные изделия. Расположение коллекторов |

|

На нижнем фланце вертикальной балки 15 закреплён механизм подачи проволоки 18. Для экспресс-регулировки положения механизма подачи проволоки предусмотрен механизм регулировки в вертикальной плоскости 15 (опция), поворотный суппорт наклона в поперечной плоскости 16 и поворотный суппорт наклона в продольной плоскости с нониусной шкалой 17. На кронштейне также закреплён бункер для флюса 24 и стойка с кассетным устройством для ленточной наплавки 20 (опция). В клемме подающего устройства закреплён мундштук-токоподвод 19, на котором расположен светоуказатель и сопло флюсосбора. |

|

|

На верхнем основании корпуса через изоляторы закреплена стойка с кассетным устройством для сварки проволокой 21, стойка с закреплёнными на ней направляющими роликами 22, стойка для подвески кабелей 25, такелажная проушина 26 и блок управления 23. |

|

|

В нижней части головки установлен воздушный коллектор, который позволяет организовать работу системы флюсооборота по «малому кругу». Остатки флюса собираются специальным соплом, разряжение в котором создаётся при помощи эжектора 6, после чего поток флюса тормозится в циклоне 7 и, проходя через сетчатый фильтр, снова попадает в бункер. |

|

|

Расположение коллекторов показано на рис. 1б. |

|

|

В верхней части головки установлен силовой коллектор 1, в средней - управляющий коллектор 2 и в нижней - воздушный коллектор 3. |

|

|

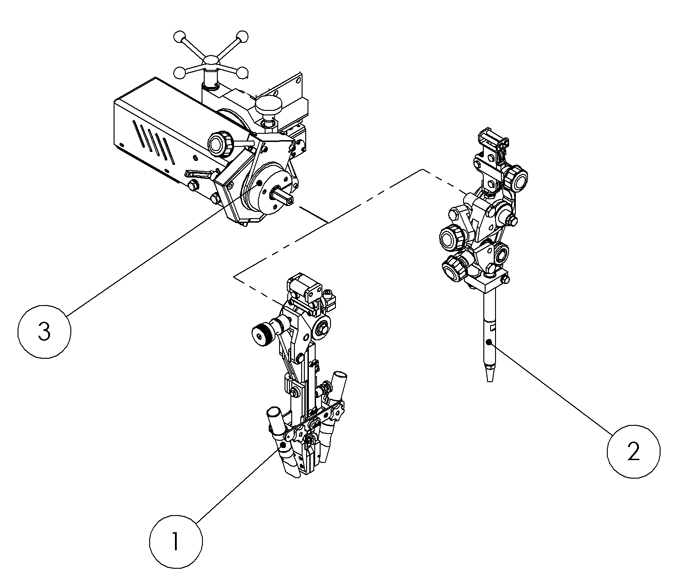

На подающее устройство 3 может быть установлена насадка для сварки 2 или насадка для наплавки лентой 1 (опция) (см. рис. 1в). |

|

|

|

|

Рис. 1в. Сварочная головка для вварки радиальных патрубков в корпусные изделия. Насадки |

|

Управление головкой осуществляется с пульта управления сварочным процессом, а также с пульта дистанционного управления. |

|

|

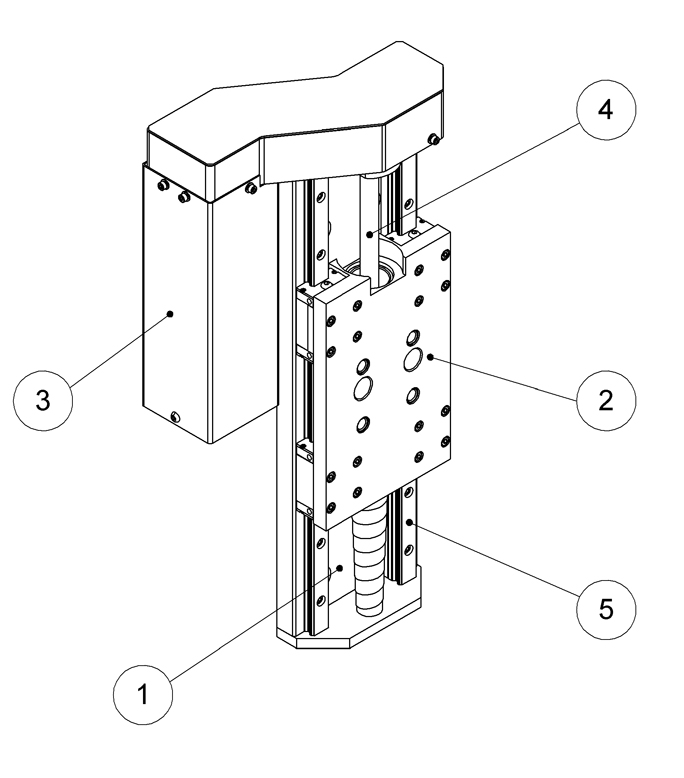

Вертикальный и горизонтальный суппорты (рис. 2) предназначены для выставления мундштука головки по вертикали и горизонтали относительно изделия. Основными частями суппорта являются: основание 1, ползун 2, привод 3, шарико-винтовая пара 4 и направляющие 5. |

|

|

Кассетное устройство состоит из кассеты и тормозного устройства. |

|

|

Тормозное устройство предназначено для обеспечения необходимого натяга проволоки между кассетой и подающим устройством. |

|

|

Настройка тормозного устройства должна приводить к отсутствию проворачивания целиком заполненной кассеты с проволокой после выключения подающего устройства, работавшего на максимальной скорости. Регулирование тормозного момента осуществляется вращением гайки, расположенной в корпусе устройства, для каждого типа и диаметра проволоки. |

|

|

|

|

Рис. 2. Суппорт |

|

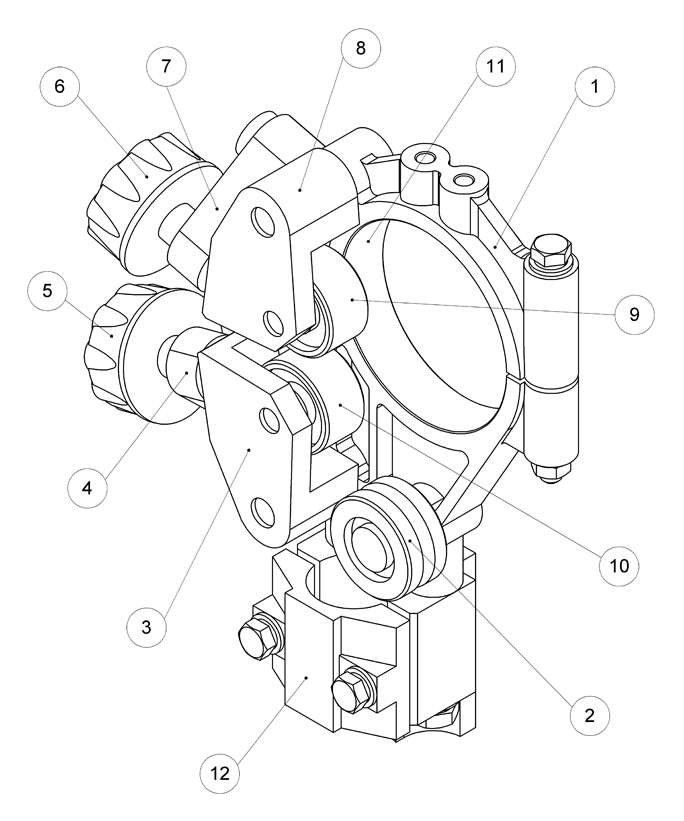

Подающее устройство для сварки (рис. 3) включает в себя:

|

|

|

Усилие поджатия прижимного ролика к ведущему регулируется с помощью подпружиненного толкателя, завинченного в поворотный рычаг 7 рукояткой 6 прижимного ролика 9, а величина прогиба электродной проволоки при правке устанавливается с помощью толкателя, завинченного в поворотный рычаг 4 рукояткой 5 правильного ролика 10. |

|

|

Для заправки электродной проволоки в канавку ведущего ролика и в токоподвод следует освободить скобы правильного 3 и прижимного 8 роликов, вывинчивая толкатели, удерживающие эти скобы; затем рычаги 4 и 7 с толкателями правильного и прижимного роликов отводятся в сторону, после этого отводятся скобы. |

|

|

|

|

Рис. 3. Подающее устройство |

|

После заправки проволоки скобы 3 и 8, рычаги 4 и 7 устанавливаются в рабочее положение, а с помощью рукоятки прижимного ролика 6 и рукоятки правильного ролика 5 создаются усилие прижима и величина правки электродной проволоки в зависимости от её диаметра. При поджатии прижимного ролика руководствуются следующим правилом: рукоятка прижимного ролика закручивается до упора, а затем отпускается примерно на треть оборота. |

|

|

Узел экспресс-регулировки положения подающего устройства (рис. 3а) состоит из следующих частей:

|

|

|

|

|

Рис. 3а. Узел экспресс-регулировки положения подающего устройства |

|

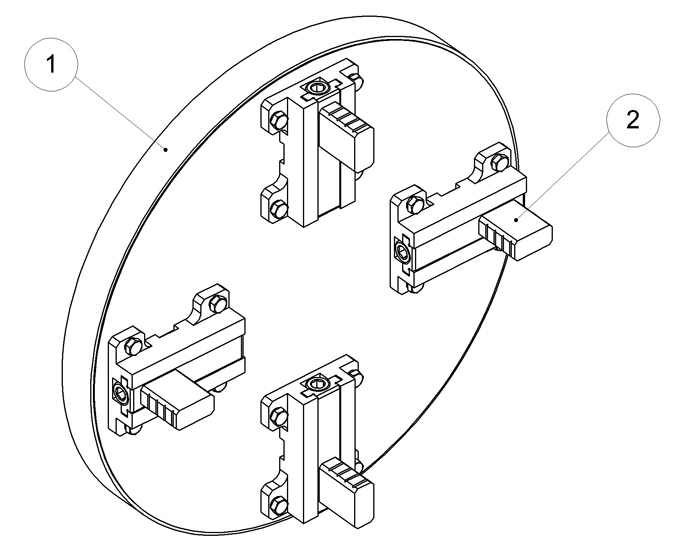

Планшайба с комплектом крестовин предназначены для установки головки на требуемый диапазон диаметров ввариваемых патрубков. Комплект или отдельные крестовины поставляются по требованию заказчика. |

|

|

Планшайба (рис. 4) представляет собой полое основание 1, внутри которого расположен теплоизоляционный материал, с закреплёнными на нём домкратами 2. |

|

|

|

|

Рис. 4. Планшайба. Общий вид |

|

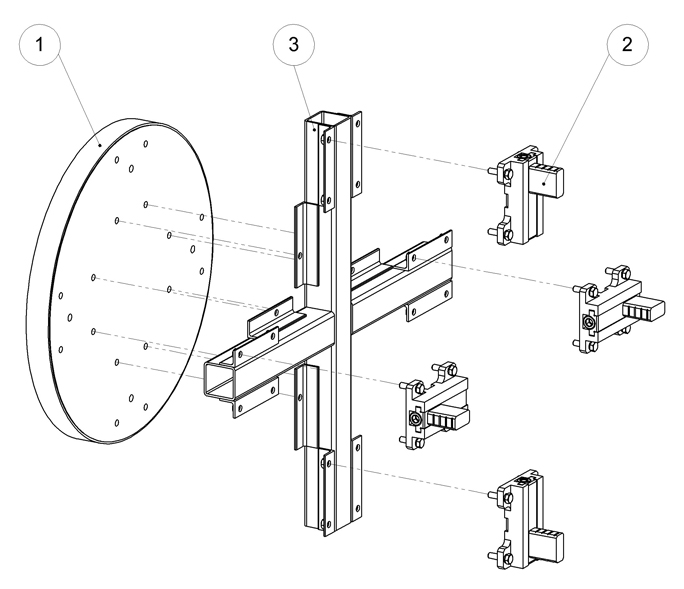

Крестовина 3 (см. рис. 5) представляет собой сварной кронштейн с набором фланцев, одной стороной она крепится к основанию планшайбы 1, а на противоположной закрепляются домкраты 2.

|

|

|

|

|

Рис. 5. Установка крестовины планшайбы |

| Минимальный и максимальный диаметр патрубка для установки головки | |||

| № крестовины | Габаритные размеры крестовины, мм | Минимальный диаметр патрубка, мм | Максимальный диаметр патрубка, мм |

| – | – | 150* | 400* |

| 1 | 600 х 600 х 25 | 350 | 600 |

| 2 | 800 х 800 х 65 | 550 | 800 |

| 3 | 1000 х 1000 х 75 | 750 | 1000 |

| 4 | 1200 х 1200 х 85** | 950** | 1200** |

|

* Минимальный и максимальный диаметр патрубка для установки головки без использования крестовин ** Поставляется по требованию заказчика |

|||

|

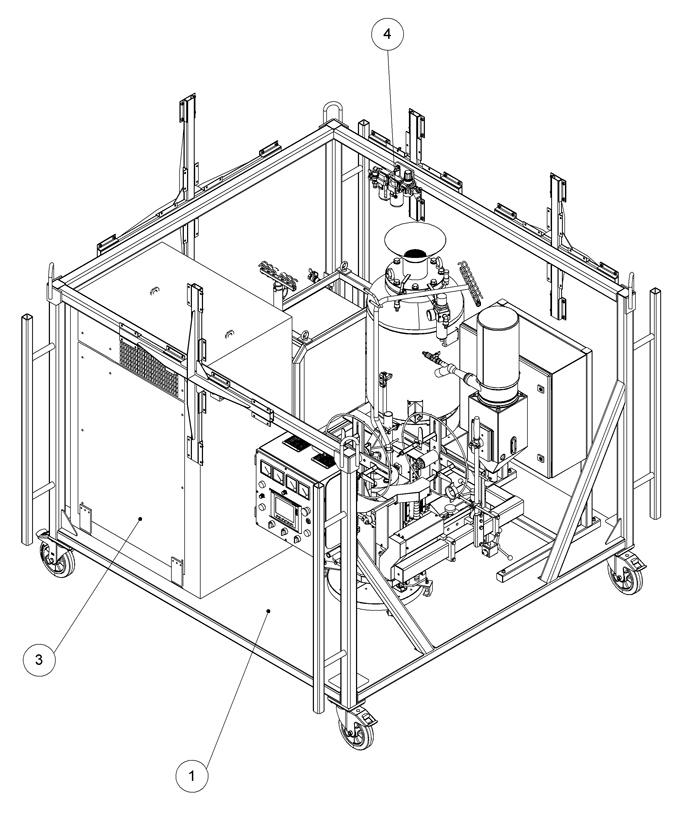

Транспортный модуль предназначен для хранения составных частей Установки и для их транспортировки при помощи крана к месту проведения сварочных работ. |

|

|

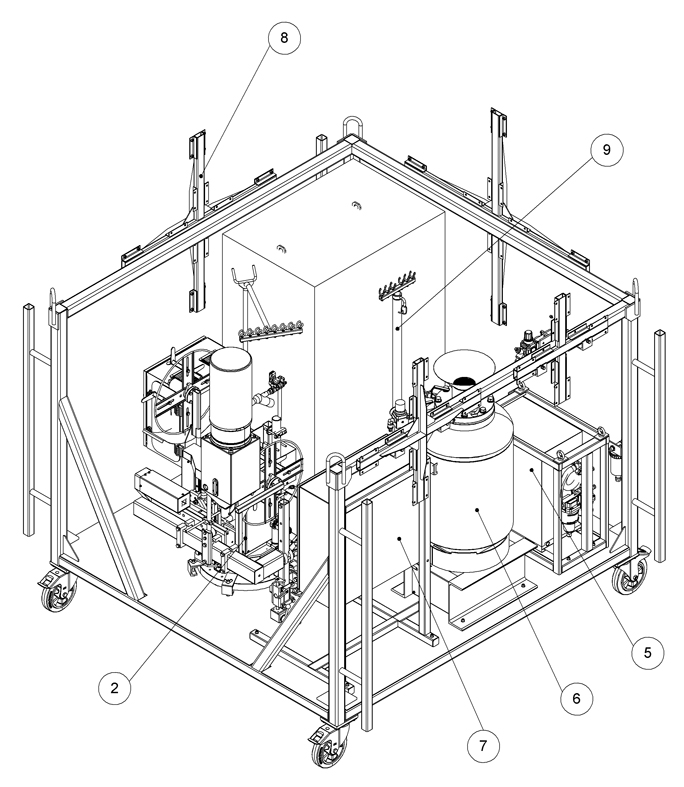

Модуль (рис. 6.1, 6.2) представляет собой сварную раму 1, с установленным на ней настилом. В верхней части рамы расположены петли для стропления изделия. На транспортном модуле располагаются места для крепления составных частей головки 2 и размещения вспомогательного оборудования, а именно:

|

|

|

|

|

Рис. 6.1 Транспортный модуль. Общий вид 1 |

|

|

|

|

Рис. 6.2 Транспортный модуль. Общий вид 2 |

|

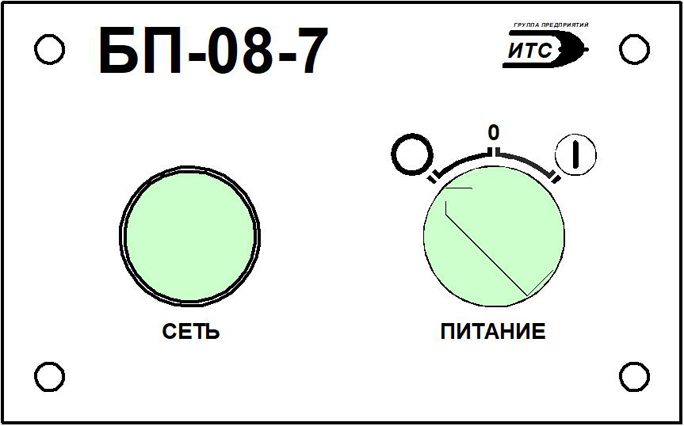

Блок питания БП-08-7. |

|

|

Для начала работы на блоке питания (рис. 7) переведите выключатель «Питание» в положение |

|

|

|

|

Рис. 7. Блок питания БП-08-7. Лицевая панель |

|

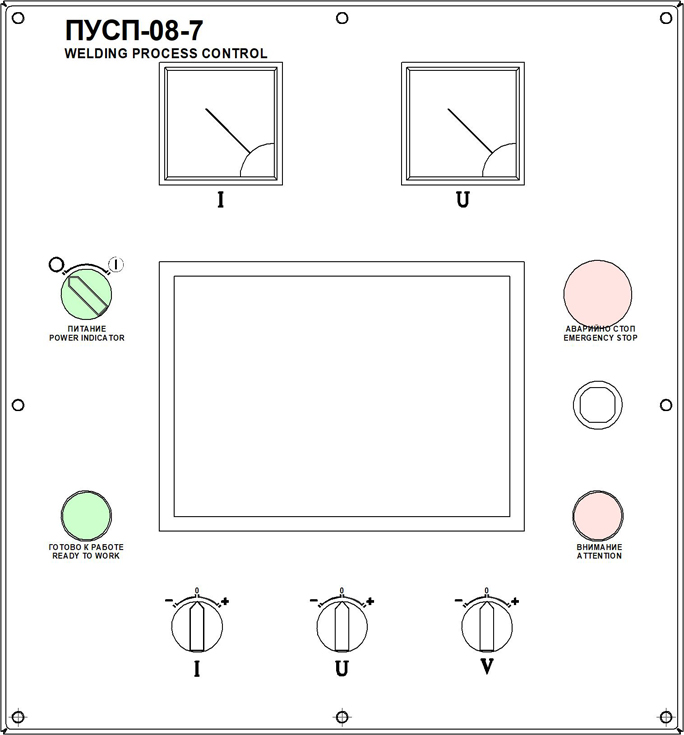

Пульт управления сварочным процессом ПУСП-08-7. |

|

|

Перед началом работы убедитесь о наличии подключения сети (горит лампа переключателя "Питание"). |

|

|

Для программирования работы установки используйте панель управления (см. «Панель TP-900. Инструкция оператора»). |

|

|

Для задания величины сварочного тока используйте регулятор «I». |

|

|

Для задания величины сварочного напряжения используйте регулятор «U». |

|

|

Для задания линейной величины скорости вращения используйте регулятор «V». |

|

|

О неисправностях в работе сигнализирует лампа «Внимание». |

|

|

Для аварийной остановки процесса сварки или при возникновении аварийной ситуации используйте кнопку «Аварийно Стоп». |

|

|

|

|

Рис. 8. Пульт управления сварочным процессом ПУСП-08-7. Лицевая панель |

|

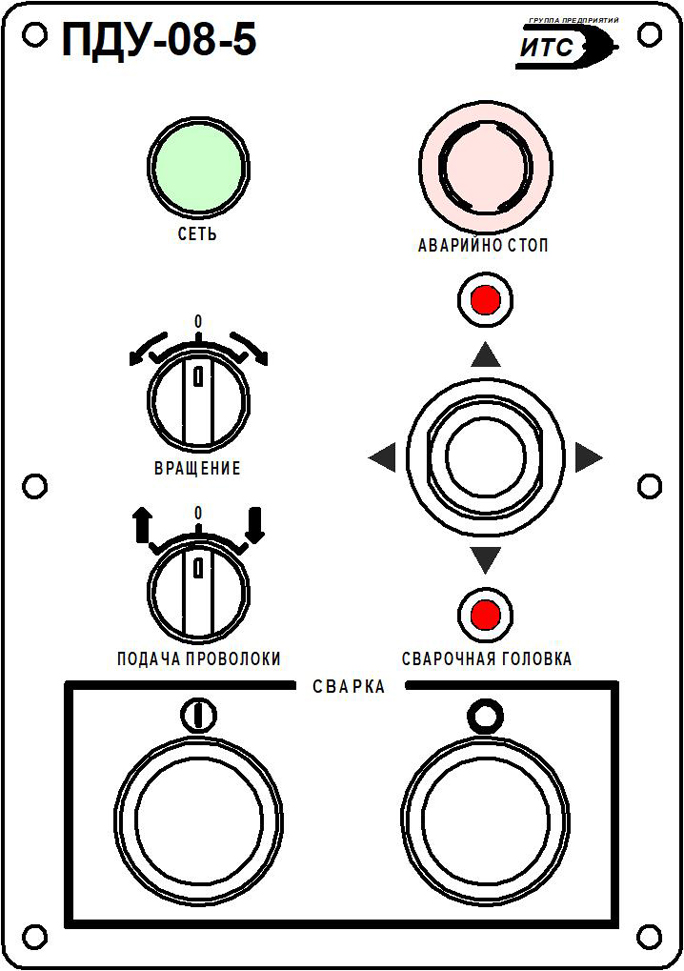

Пульт дистанционного управления ПДУ-08-5. |

|

|

Перед началом работы убедитесь в наличии подключения сети (горит лампа индикатора "Питание"). |

|

|

Для вращения головки используйте соответствующий переключатель. Вращение осуществляется с плавным разгоном. Включённые положения переключателя не имеют фиксации. Переключатель активен только в наладочном режиме. |

|

|

Для подачи проволоки используйте соответствующий переключатель. Подача проволоки осуществляется с плавным разгоном. Включённые положения переключателя не имеют фиксации. Переключатель активен только в наладочном режиме. |

|

|

Для перемещения сварочной головки в вертикальном и горизонтальном направлениях используйте джойстик. Перемещение осуществляется с плавным разгоном. Включённые положения джойстика не имеют фиксации. «Правое» положение джойстика означает перемещение от оси свариваемого патрубка, «левое» положение – к оси патрубка. Джойстик активен только в наладочном режиме. |

|

|

Для включения сварочного цикла в ручном и автоматическом режиме используются кнопки «Пуск» и «Стоп». |

|

|

Для остановки процесса сварки или при возникновении аварийной ситуации используйте кнопку «Аварийно Стоп». |

|

|

|

|

Рис. 9. Пульт дистанционного управления ПДУ-08-5. Лицевая панель |

|

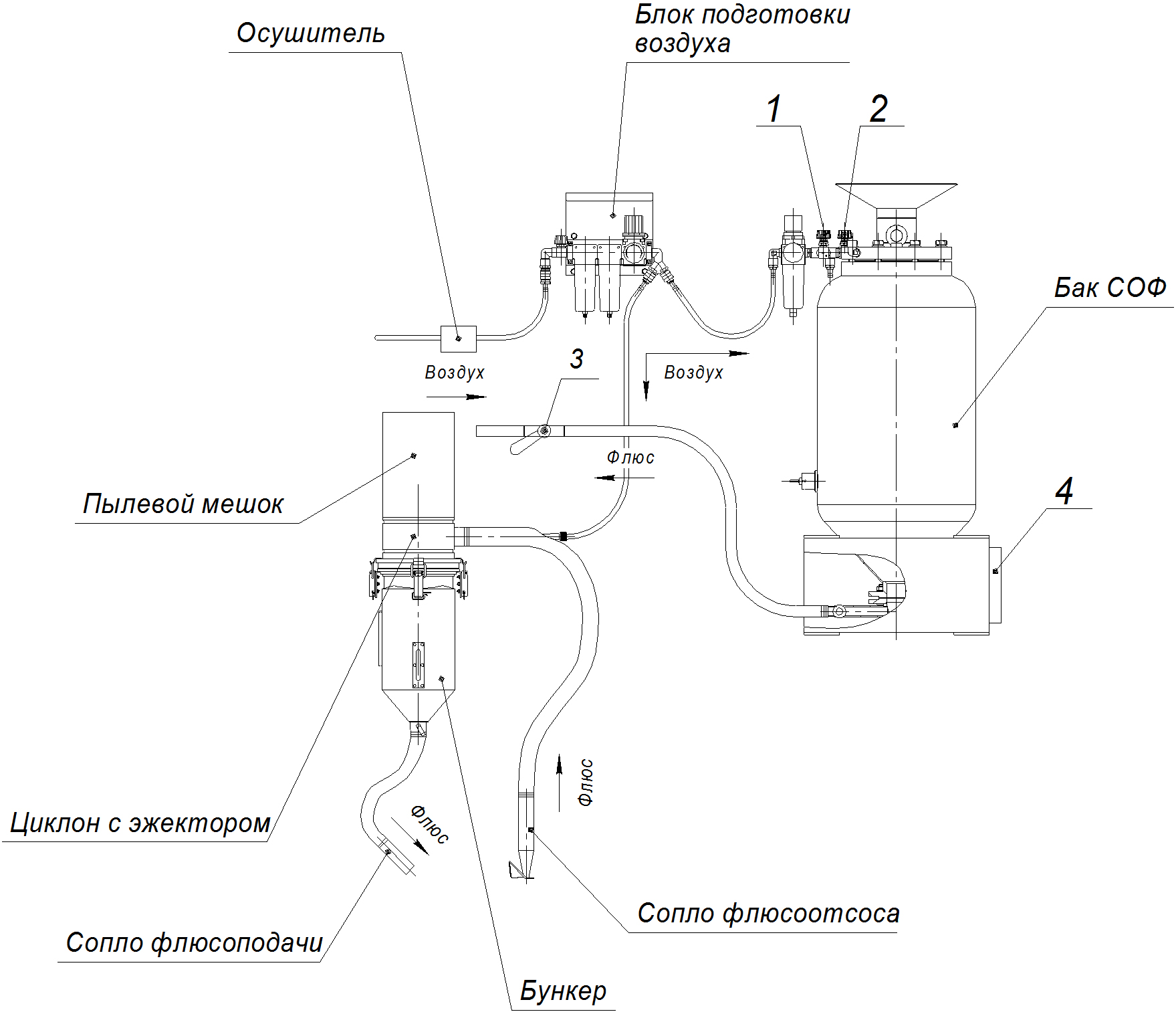

Система подачи и сбора флюса. |

|

|

Работа с системой подачи и сбора флюса:

|

|

|

|

|

Рис. 10. Схема подключения системы подачи и сбора флюса |

|

Управление Установкой осуществляется с пульта ПУСП-08-5 и пульта дистанционного управления ПДУ-08-5. Регулирование сварочных параметров осуществляется только с пульта ПУСП-08-5. |

|

|

Система управления обеспечивает:

|

|

|

На Установке выполняются следующие работы:

|

|

Подготовка к работе:

|

|

|

|

|

Рис. 11. Порядок сборки головки |

|

Наладка:

|

|

|

Работа.

|