|

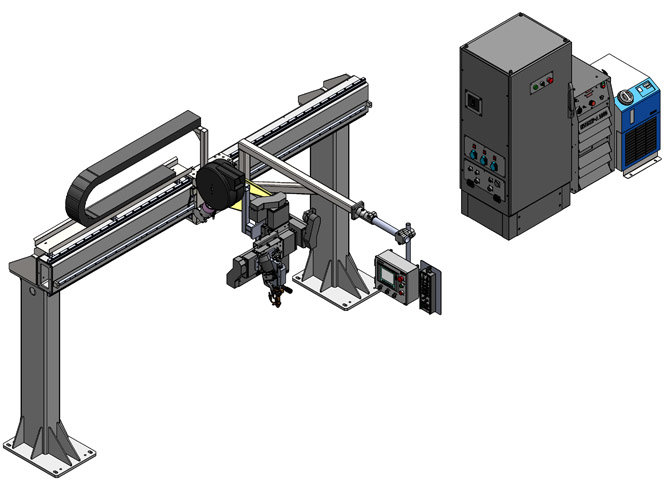

Комплекс дуговой сварки КДС-119 |

|

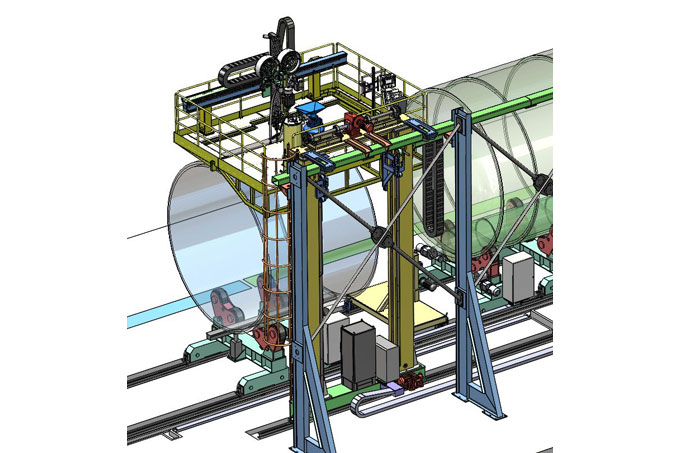

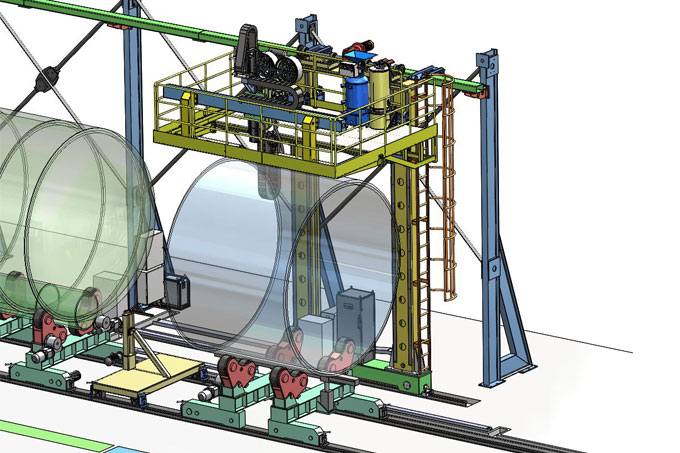

Комплекс дуговой сварки КДС-119 предназначен для сварки стыковых кольцевых швов в среде защитных газов. Комплекс предназначен для совместной работы с трубонарезным станком, модернизированным в части электропривода вращения. |

|

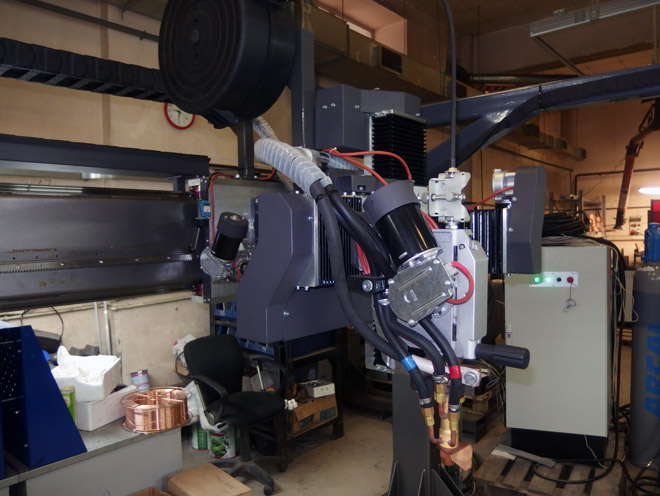

ВНЕШНИЙ ВИД КОМПЛЕКСА |

|

|

|

| + Технические характеристики |

|

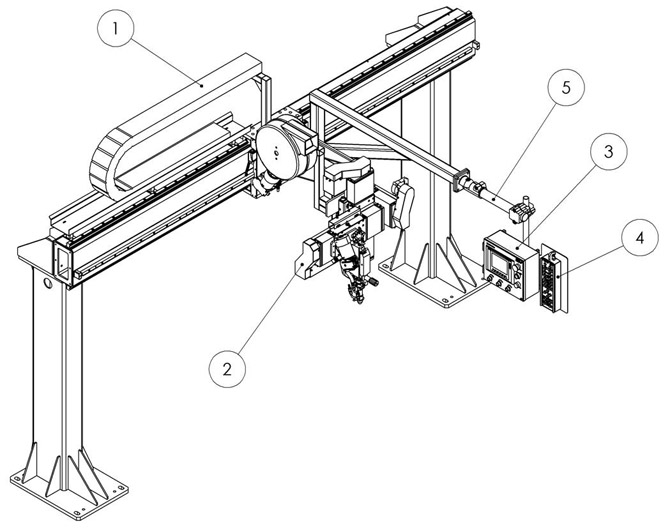

СОСТАВ ИЗДЕЛИЯ |

|

|

|

|

1. Портал; 2. Головка для сварки в среде защитных газов; 3. Пульт управления; 4. Пульт дистанционного управления ; 5. Поворотный кронштейн для пультов управления; 6. Источник питания сварочной дуги; 7. Приводные роликовые опоры для сварки кольцевых швов; В состав Комплекса также входят (на рис. не указаны): шкаф управления, источник питания сварочной дуги, термостабилизатор, а также комплект монтажных частей и принадлежностей. |

|

| + Укрупнённый комплект поставки Комплекса |

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

|

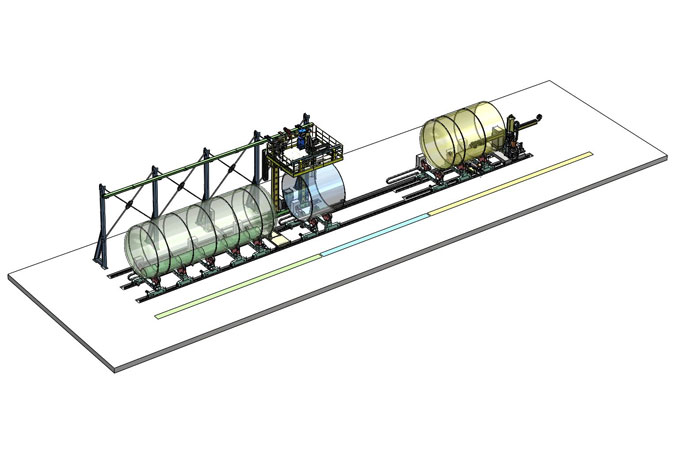

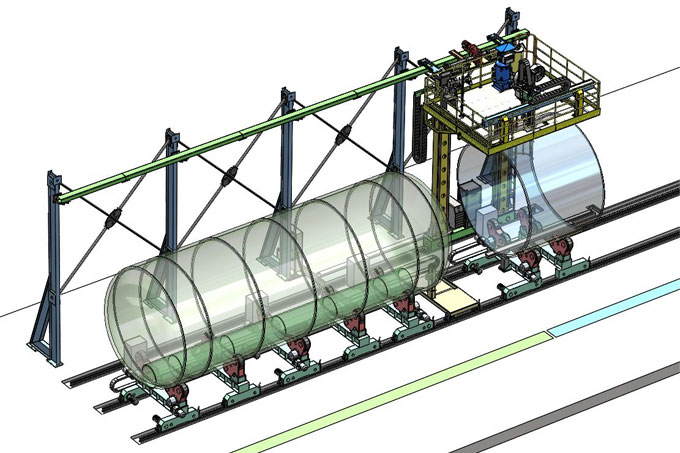

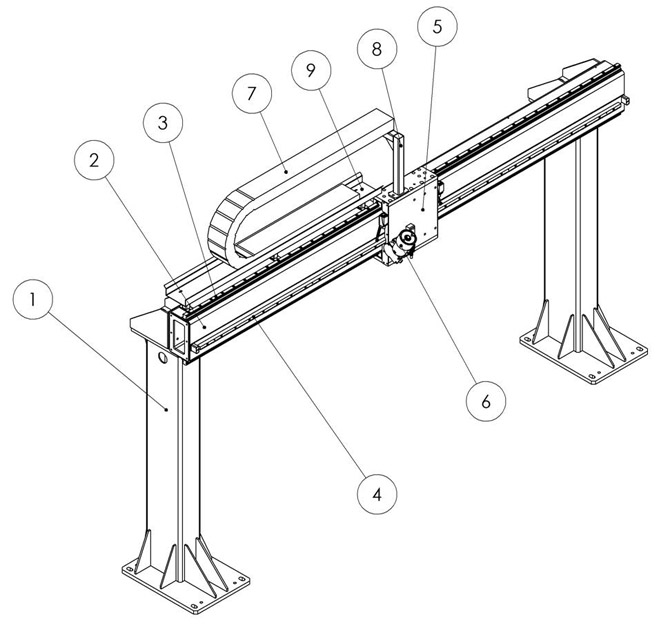

Портал |

|

|

Портал предназначен для перемещения рабочего инструмента (головки) вдоль оси свариваемого изделия. |

|

|

|

|

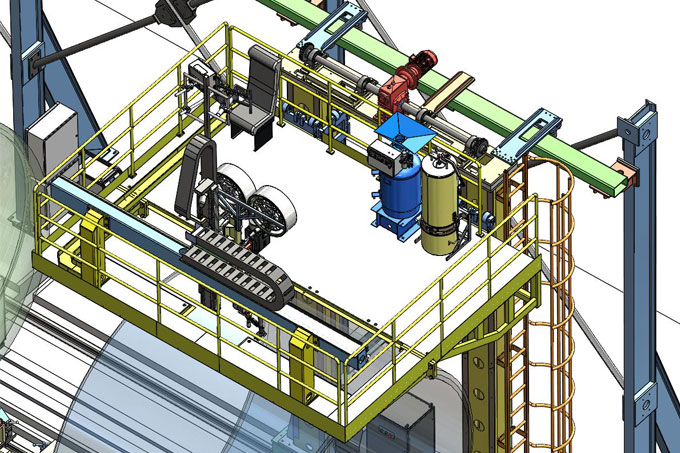

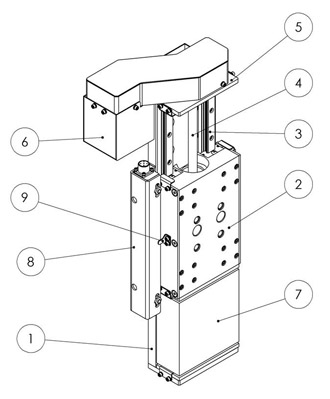

Портал включает в свой состав: пару стоек 1, балку 2 с закрепленными на ней направляющими 3 и рейкой 4, каретку 5 с приводом перемещения 6, кабелеукладчик 7 с кронштейном 8 и лоток 9. |

|

|

Стойки и балка представляют собой сварные конструкции, связанные между собой при помощи болтовых соединений. В основании стоек имеются фланцы с отверстиями для кре-пления портала к фундаменту. |

|

|

Каретка представляет собой плиту с закрепленными на ней четырьмя ползунами и приводом перемещения. На каретке имеются отверстия для крепления сварочной головки. |

|

|

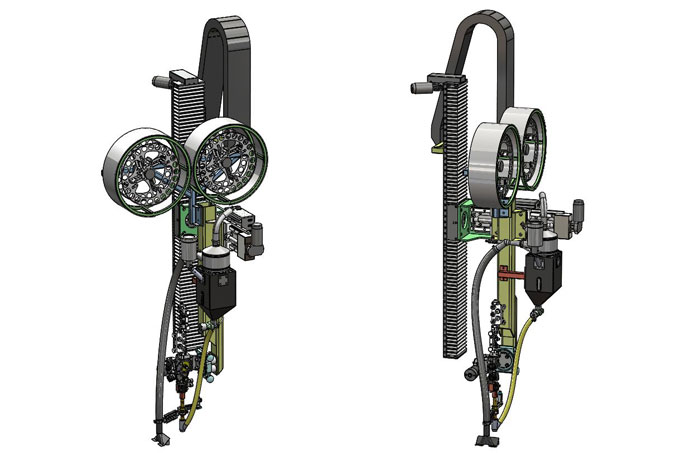

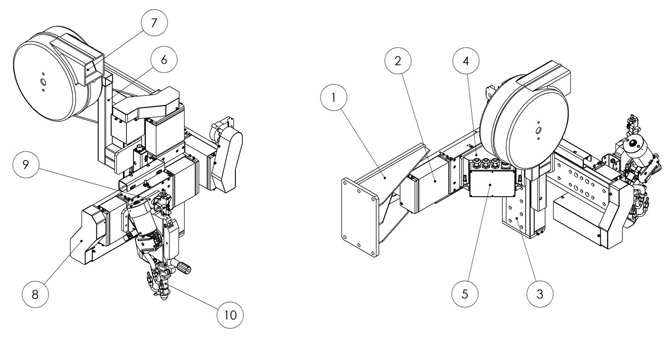

Головка |

|

|

|

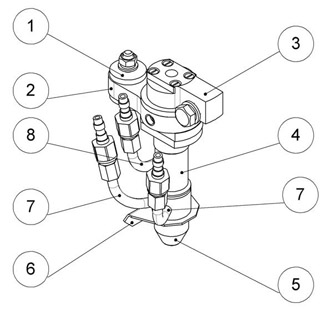

|

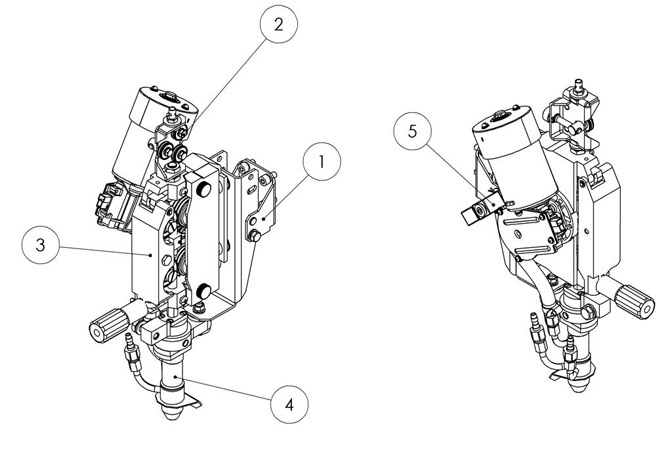

• несущий кронштейн 1; • поперечный (горизонтальный) суппорт с ходом 240 мм 2; • угловой кронштейн 4, служащий для соединения вертикального и горизонтального суппортов; • блок разъемов 5; • кронштейн кассеты с тормозным устройством и кожухом 6; • кассету для размещения сварочной проволоки 7; • горизонтальный суппорт-колебатель с ходом 140 мм 8; • проставку для регулировки смещения горелки относительно оси вращателя 9; • головная сварочная часть 10. |

|

|

Вертикальный и горизонтальный суппорты |

|

|

Предназначены для выставления головки по вертикали и горизонтали относительно изделия. На рисунке ниже изображен вертикальный суппорт (один защитный кожух условно не показан). |

|

|

Основными составными частями суппорта являются: основание 1, ползун 2, направляющие для перемещения ползуна 3, передача винт-гайка 4, опоры крепления винта 5 и привод перемещения ползуна, прикрытый кожухом 6. Винтовая передача и направляющие защищены от сварочных брызг кожухами 7. Суппорт может оснащаться датчиком 8 положения ползуна относительно центрального положения. Для настройки датчика используется флажок 9. |

|

Головная сварочная часть |

|

|

Представляет собой головку для сварки в среде защитных газов. |

|

|

|

|

Сварочная часть включает в свой состав: • кронштейн 1; • правильное устройство 2; • подающее устройство 3; • сварочную горелку с водяным охлаждением 4; • клапан подачи защитного газа 5. |

|

|

Правильное устройство |

|

|

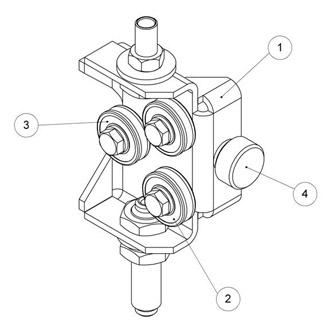

Включает в себя корпус 1, два стационарных ролика 2, центральный правильный ролик 3, перемещаемый при помощи рукоятки 4. Усилие поджатия центрального правильного ролика 3 и, соответственно, величина прогиба проволоки регулируется смещением центрального ролика относительно оси подачи при помощи рукоятки 4. В случае правильной настройки усилия проволока должна выходить из мундштука-токоподвода прямой. |

|

Подающее устройство |

|

|

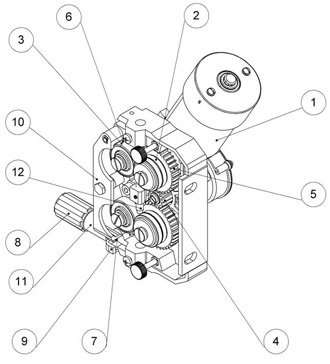

Включает в себя электродвигательный привод 1, подающие ролики: ведущие 2 и прижимные 3, а также другие элементы прижимного устройства. Электродвигательный привод состоит из электродвигателя постоянного тока (номинальное напряжение питания постоянным током U = 42 В, мощность N = 370 Вт) и одноступенчатого червячного редуктора. Электропривод может быть установлен в различных положениях (под разным углом) относительно оси подачи проволоки. |

|

В 4-роликовом полноприводном подающем устройстве ведущие ролики 2, имеющие по одной канавке седловидной формы (для подачи проволоки конкретного диаметра), закрепляются на осях, параллельных выходному валу редуктора, причём на выходном валу редуктора располагается «распределительная» шестерня 4, передающая крутящий момент на нижние (ведущие) ролики 2 через нижние зубчатые колёса 5, а эти колёса, в свою очередь, – на верхние (прижимные) ролики 3 через верхние зубчатые колёса 6. |

|

|

Для заправки электродной проволоки необходимо откинуть резьбовую ось 7 с ручкой 8, освободив тем самым скобу 9 с коромыслом 10, на котором расположены прижимные ролики 3. |

|

|

Коромысло с роликами после этого поднимется, а скоба повернётся относительно собственной оси крепления при помощи пружины, расположенной внутри скобы. |

|

|

Степень поджатия прижимных роликов 3 регулируется ручкой 8, воздействующей на оси роликов через пружину, находящуюся на резьбовой оси 7 внутри ручки, толкатель 11, скобу 9 и коромысло 10. Настройка усилия поджатия осуществляется по шкале, нанесённой на внешнюю поверхность толкателя 11. Коромысло 10, размещённое внутри скобы 9, обеспечивает самоустановку боковых фланцев, в которых закреплены оси прижимных роликов 3, что позволяет равномерно передать усилие прижима на оба ролика. |

|

|

Установленный между парами подающих роликов «направляющий» канал 12 позволяет избежать нарушения стабильности подачи проволоки при её прохождении в этом промежутке. |

|

|

В зависимости от диаметра и типа подаваемой проволоки меняются подающие (ведущие и прижимные) ролики. |

|

|

Регулировкой степени поджатия прижимных роликов следует добиться отсутствия проскальзывания ведущих роликов относительно электродной проволоки. Регулировать поджатие необходимо после настройки тормозного устройства. |

|

|

При закручивании ручки 8 до упора компенсационное действие прижимной пружины прекращается, что влечёт за собой нестабильность подачи электродной проволоки, быстрый износ роликов, появление металлической стружки и, следовательно, забивание ею направляющей спирали токоподвода, что ещё больше увеличивает сопротивление проталкиванию проволоки. |

|

|

Слишком сильная затяжка тормозного устройства и прижимных роликов приводит:

|

|

|

Горелка |

|

|

Предназначена для направления проволоки непосредственно в зону сварки, а также для обеспечения токоподвода к проволоке. При необходимости горелка может быть повёрнута для сварки «углом вперёд» или «углом назад». Для этого необходимо ослабить болт на кронштейне поз. 6 на рисунке, установить необходимый угол и зафиксировать это положение. |

|

|

Горелка состоит из: комплекта изоляторов 1; кронштейна 2; токоподвода 3; корпуса 4; сопла 5; щитка 6; ниппелей подвода охлаждающей жидкости 7; ниппеля подвода защитного газа 8. |

|

Система управления Комплексом |

|

|

Cостоит из следующих блоков:

К системе управления относится также и источник питания сварочной дуги. |

|

|

Система управления обеспечивает:

|

|

|

- в автоматическом режиме:

|

|

|

- в ручном режиме:

|

|

|

- в наладочном режиме:

|

|

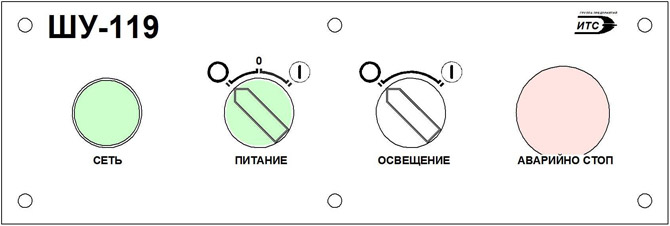

Шкаф управления ШУ-119. Лицевая панель |

|

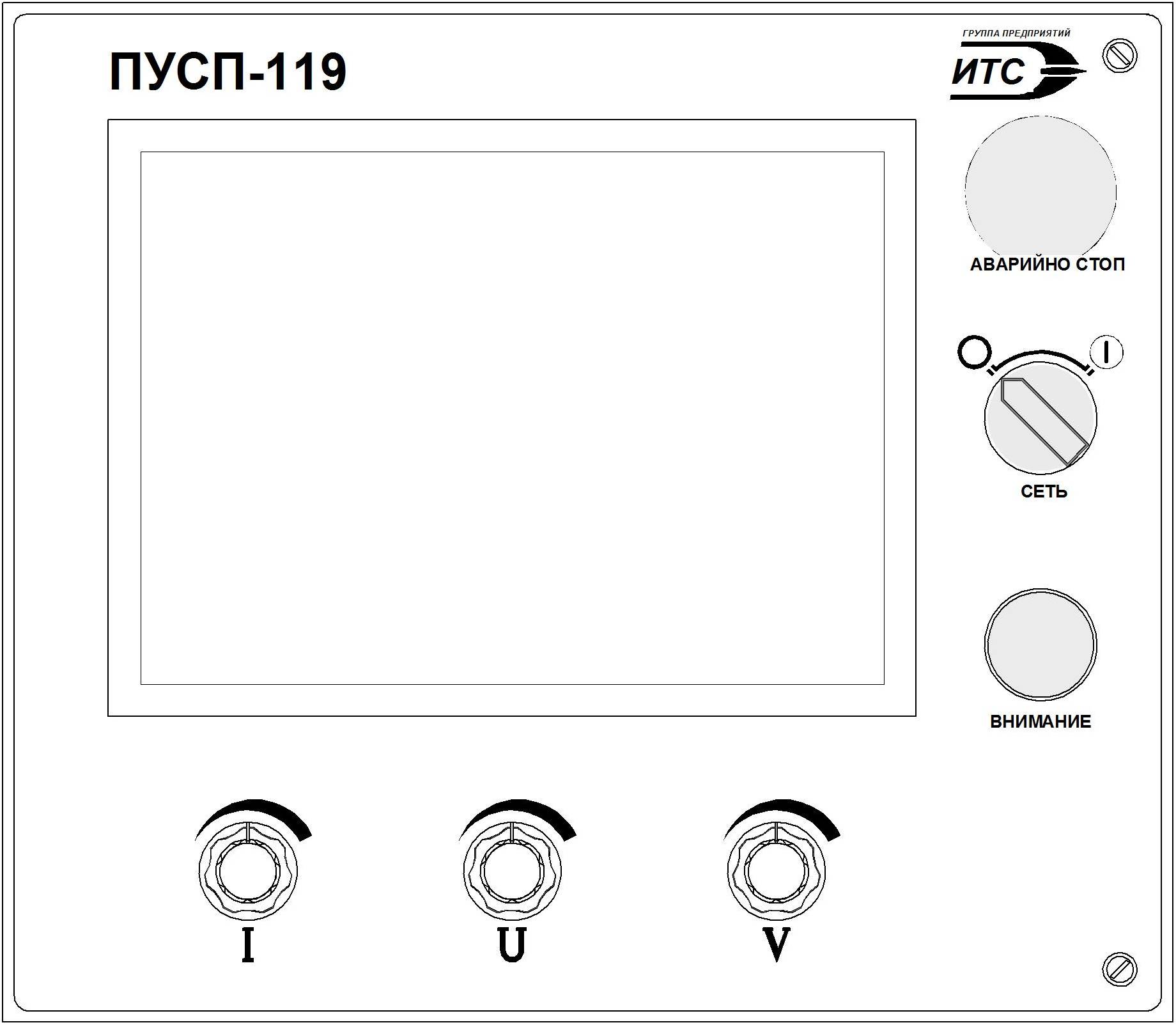

Пульт управления ПУСП-119. Лицевая панель |

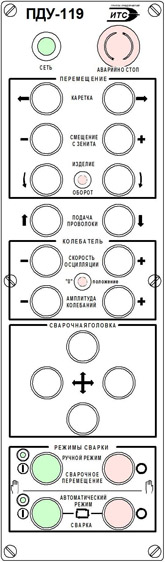

Пульт дистанционного управления ПДУ-119. Лицевая панель |

|

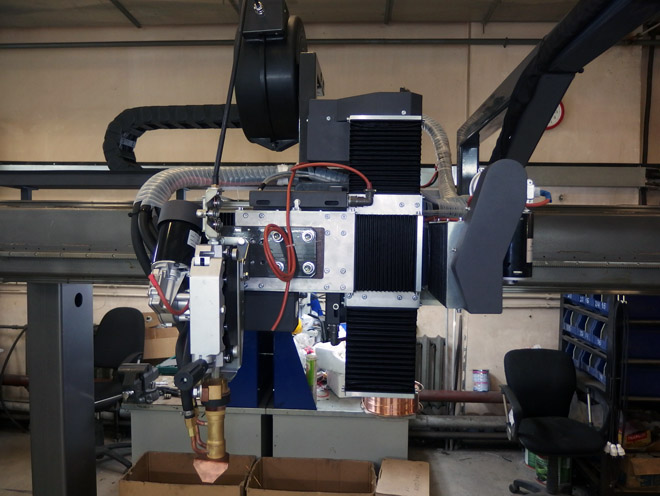

Фотографии КОМПЛЕКСа ДУГОВОЙ СВАРКИ КДС-119 |

|

|