|

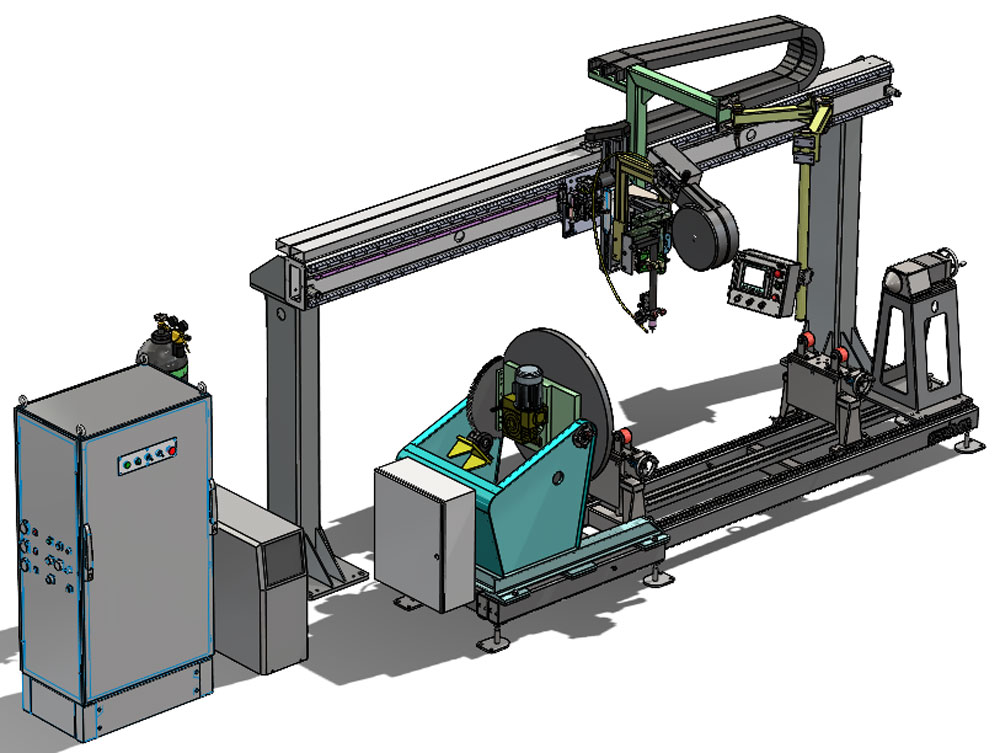

КОМПЛЕКС ДУГОВОЙ СВАРКИ КДС-131 |

|

Комплекс дуговой сварки КДС-131 предназначен для автоматической сварки кольцевых швов в среде защитных газов неплавящимся электродом с использованием присадочной проволоки. |

|

Комплекс дуговой сварки КДС-131, в дальнейшем именуемый «Комплексом», предназначен для автоматической аргонодуговой сварки неплавящимся электродом сталей, титановых и никелевых сплавов, меди и медных сплавов на постоянном токе, алюминиевых и магниевых сплавов на переменном токе, как в непрерывном, так и импульсном режимах, кольцевых швов в горизонтальном положении и круговых швов в вертикальном положении. |

|

Комплекс предназначен для работы в закрытых помещениях с естественной вентиляцией на высоте не более 1000 м над уровнем моря в районах умеренного климата при температуре окружающего воздуха от 0 °С до плюс 40 °С с относительной влажностью не более 80% при температуре плюс 20 °С. |

|

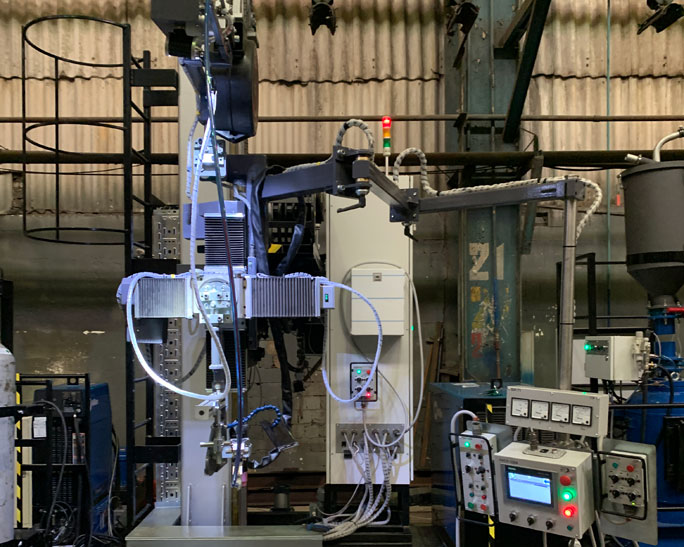

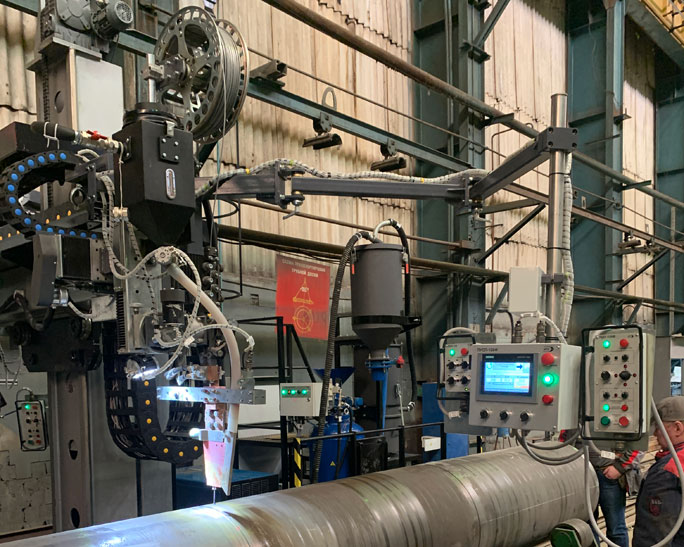

ВНЕШНИЙ ВИД КОМПЛЕКСА |

|

|

| + Технические характеристики |

|

СОСТАВ ИЗДЕЛИЯ |

Δ Наверх |

|

|

|

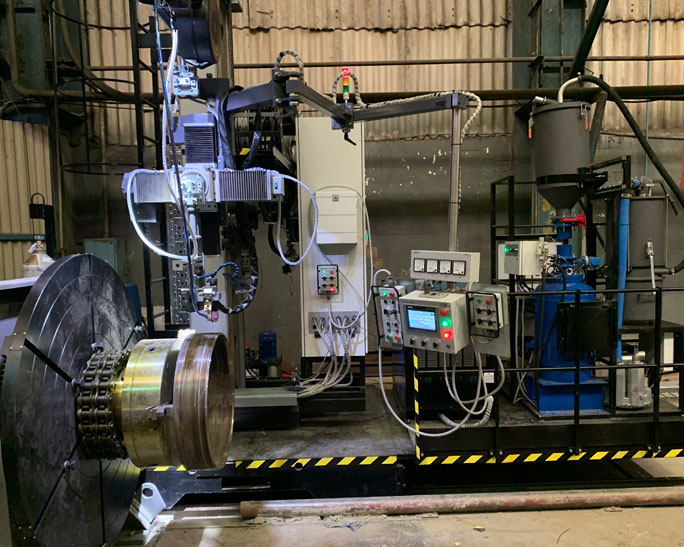

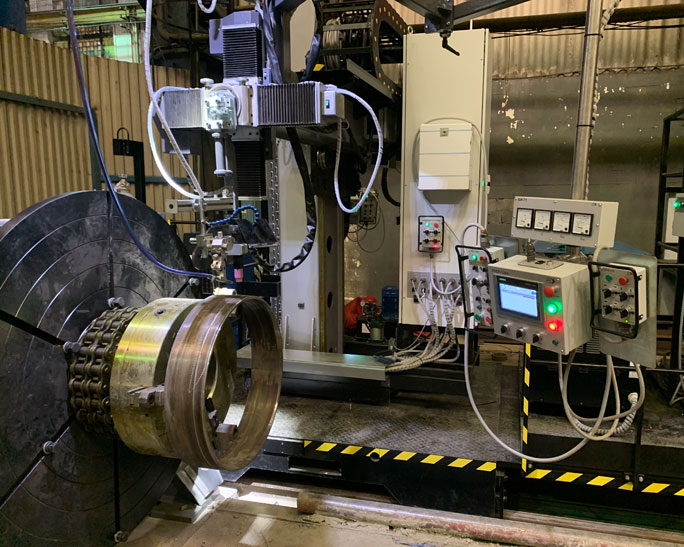

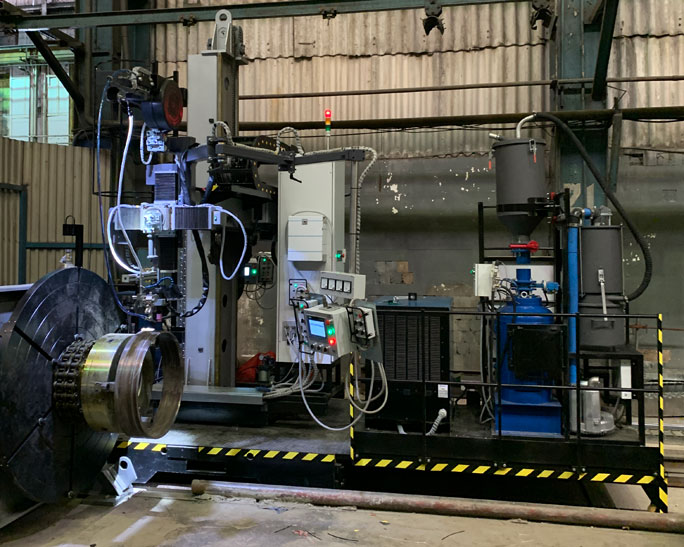

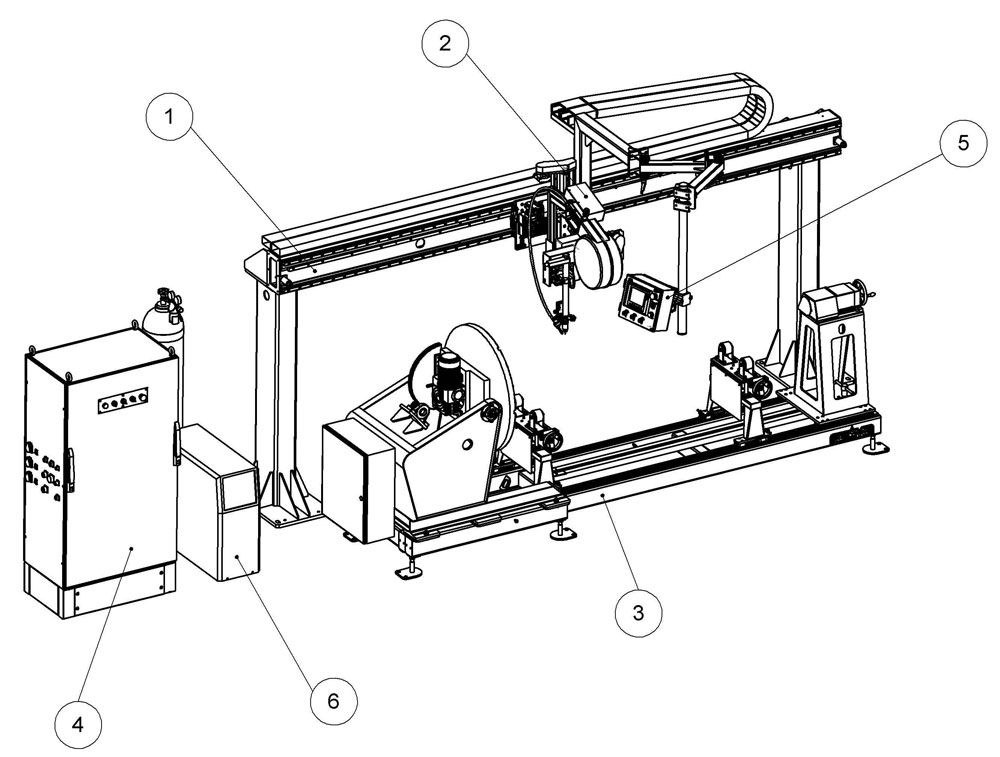

Рис. 1. Комплекс дуговой сварки. Общий вид |

|

|

Комплекс включает в свой состав: портал 1, сварочную головку 2 и вращателя 3. Также в состав Комплекса входят: система управления, включающая в себя шкаф управления 4, пульт управления 5 с измерительным блоком, источник питания 6; а также шкаф управления стендом вращения. |

| + Укрупнённый комплект поставки Комплекса |

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

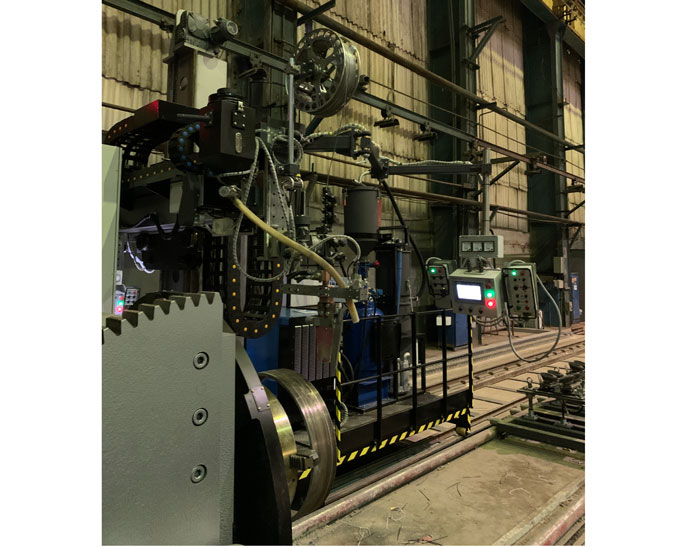

■ Портал |

Δ Наверх |

|

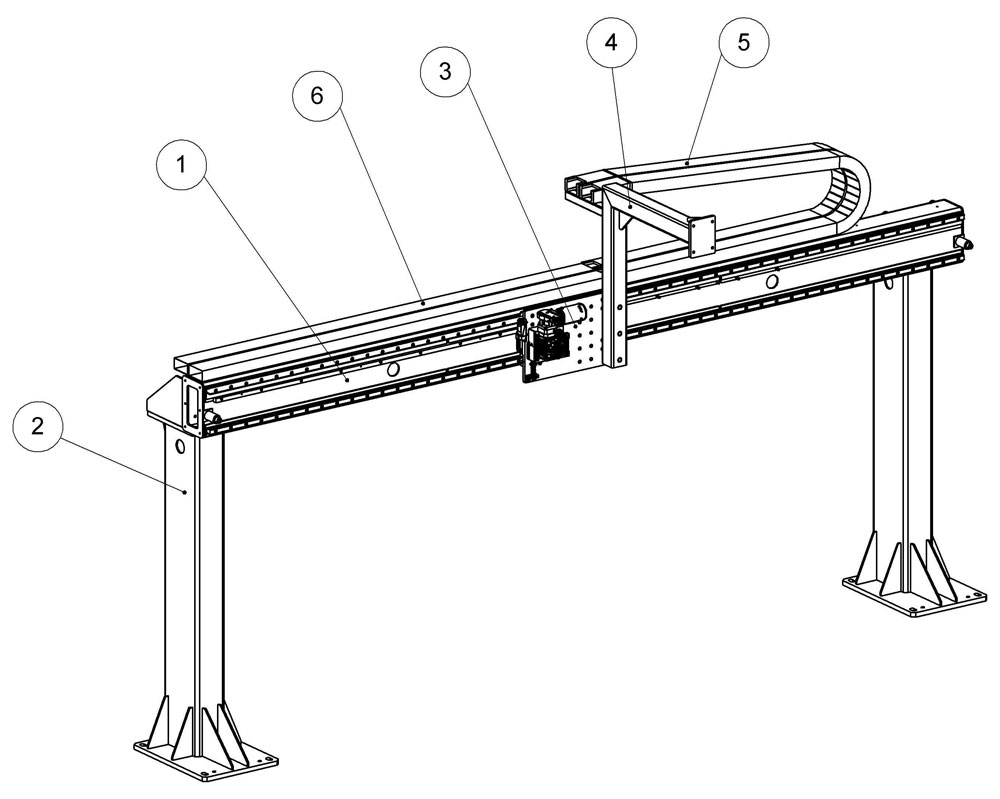

Портал (рис. 2) предназначен для перемещения рабочего инструмента (головки) вдоль оси свариваемого изделия. |

|

|

|

|

Рис. 2. Портал |

|

|

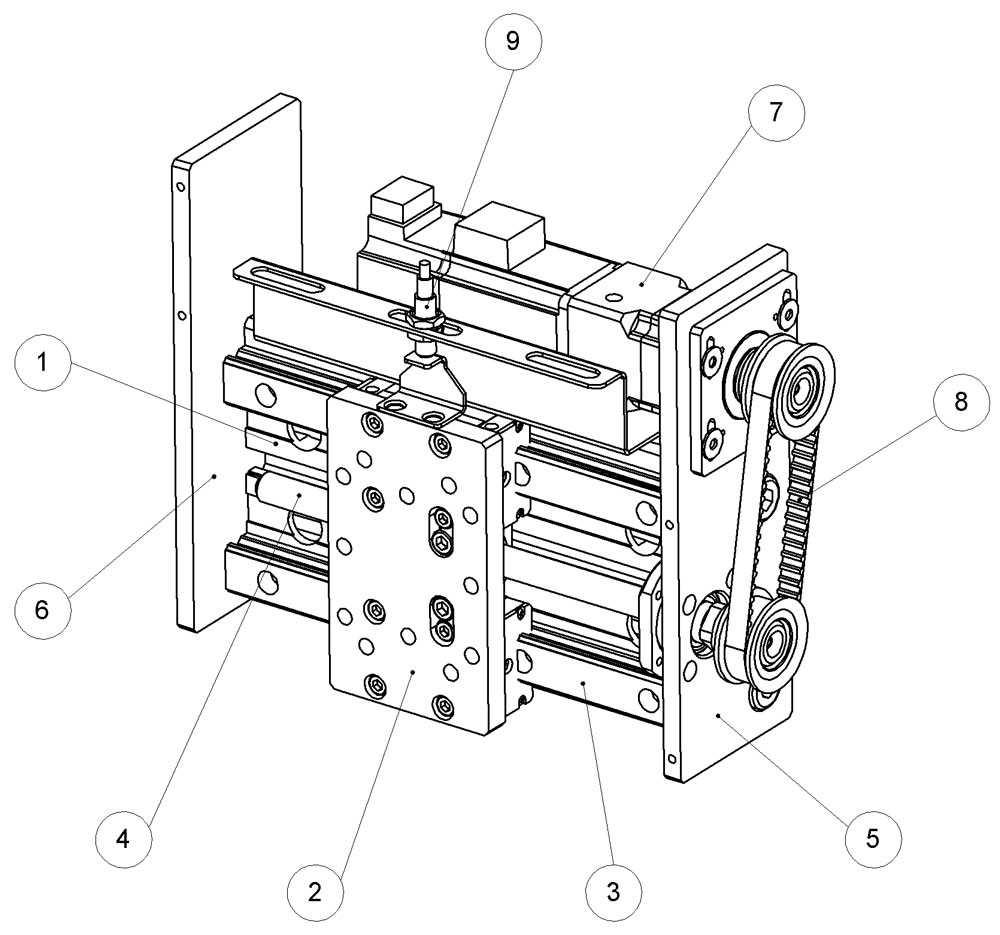

Портал включает в свой состав: балку 1 с закрепленными на ней направляющими и рейкой, пару стоек 2, каретку 3 с приводом перемещения и кронштейном 4, кабелеукладчики 5 и комплект лотков 6. Стойки и балка представляют собой сварные конструкции, связанные между собой при помощи болтовых соединений. В основании стоек имеются фланцы с отверстиями для крепления портала к фундаменту. |

|

|

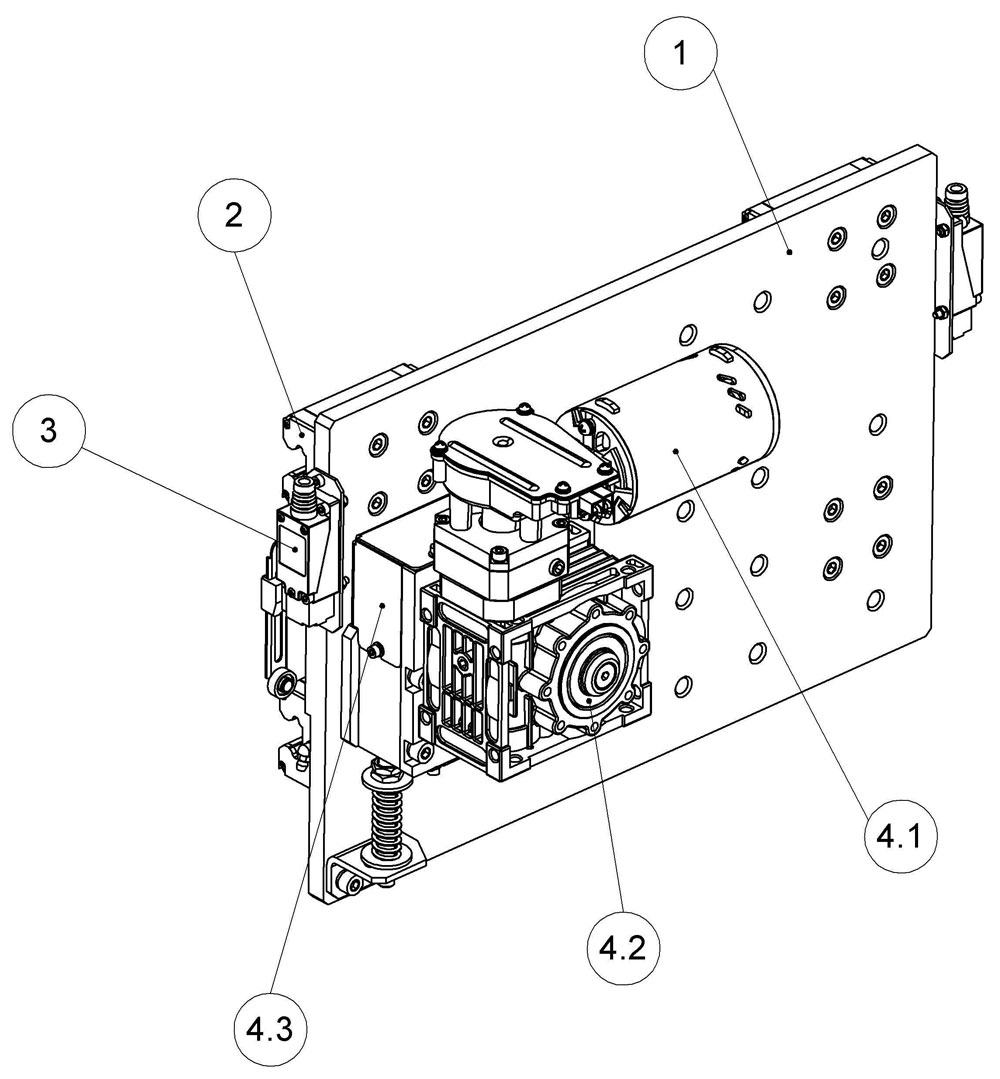

Каретка (рис. 3) представляет собой плиту 1 с закрепленными на ней четырьмя ползунами 2, датчиками крайних положений 3 и приводом перемещения 4. На каретке имеются отверстия для крепления сварочной головки и кронштейна подвески пульта управления. |

|

|

|

|

Рис. 3. Каретка |

|

|

Привод перемещения каретки состоит из мотор-редуктора 4.1, червячного редуктора 4.2 и размыкающей электромагнитной муфты 4.3. Мотор-редуктор представляет собой соединённый в одном корпусе червячный редуктор и коллекторный двигатель постоянного тока. Муфта предназначена для дистанционного отключения приводной шестерни каретки от выходного вала редуктора 4.2, что позволяет вручную перемещать каретку с головкой вдоль балки. |

|

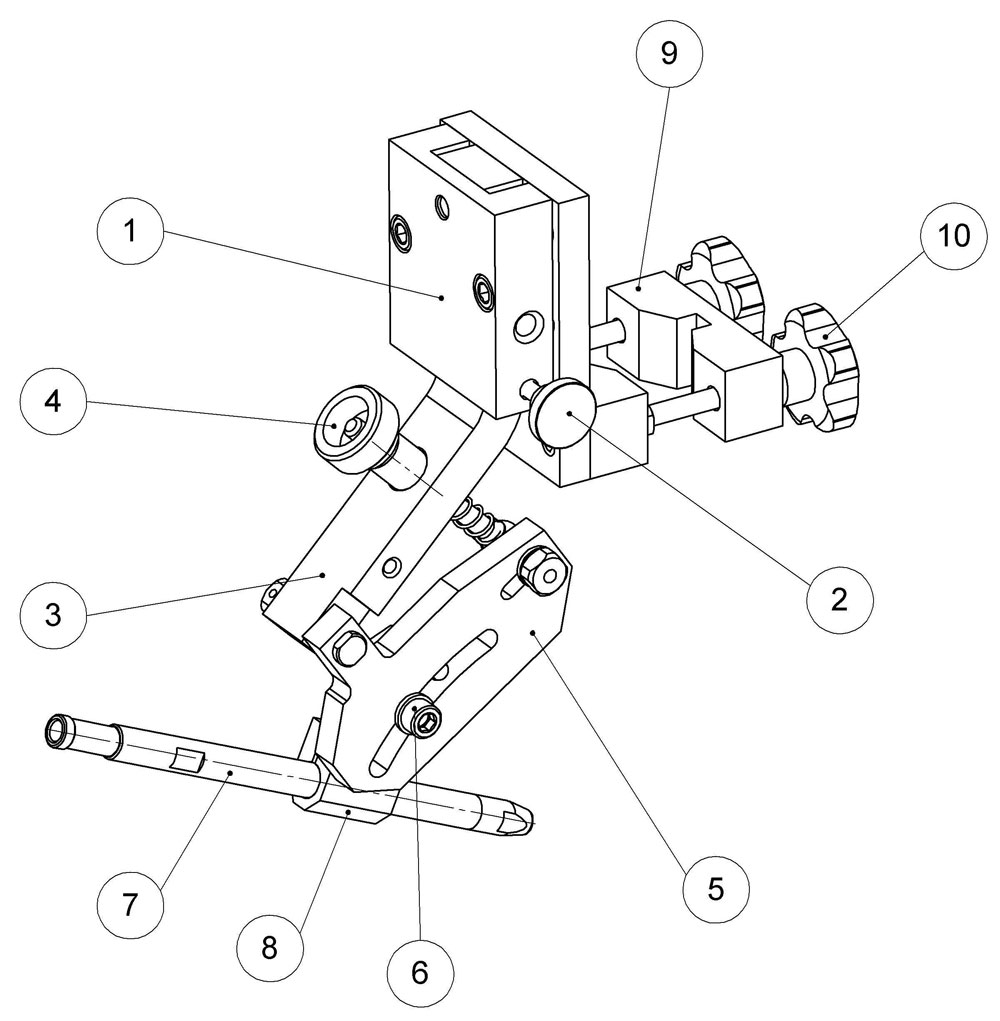

■ Сварочная головка |

Δ Наверх |

|

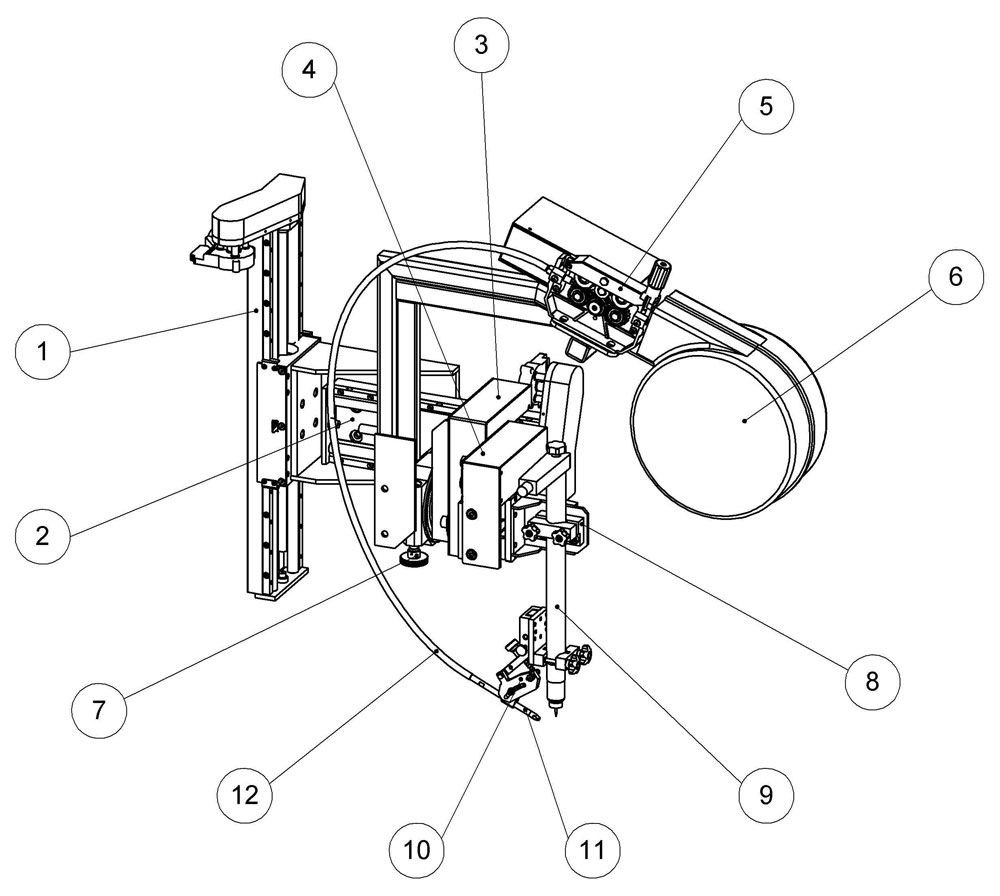

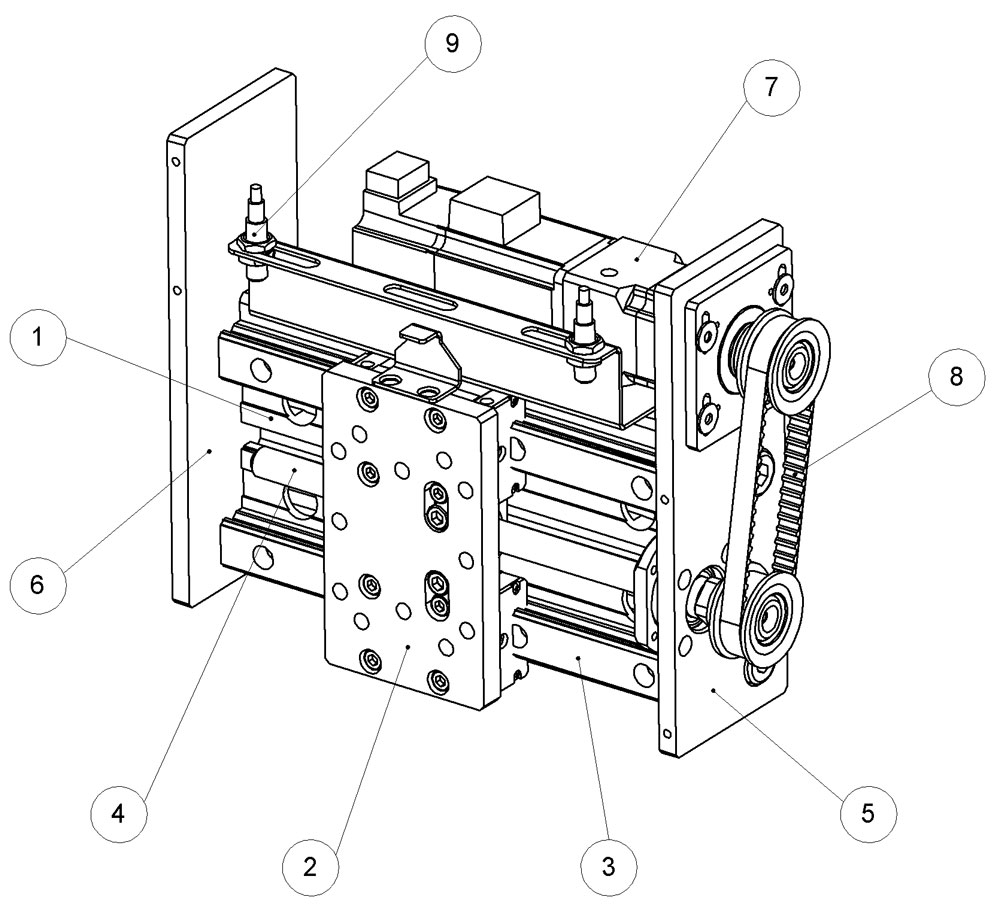

Сварочная головка (рис. 4) состоит из вертикального механизированного суппорта 1, горизонтального механизированного суппорта 2, вертикального механизированного суппорта системы АРНД 3, горизонтального механизированного суппорта системы осцилляции 4, подающего устройства 5 с кожухом кассеты 6 и тормозным устройством, ручного поперечного поворотного суппорта 7, узла наклона горелки вдоль шва 8, непосредственно горелки 9, механизма настройки положения (подвода) присадочной проволоки 10, направляющего мундштука 11. Подающее устройство соединено с механизмом настройки положения присадочной проволоки при помощи направляющего канала 12. Головка закреплена на каретке портала. |

|

|

|

|

Рис. 4. Сварочная головка |

|

|

Вертикальный механизированный суппорт (рис. 5). Основными составными частями суппорта являются: основание 1, ползун 2, направляющие для перемещения ползуна 3, передача ШВП 4, опоры крепления винта и привод перемещения ползуна 6. Винтовая передача и направляющие защищены от попадания пыли при помощи гофрозащиты (на рис. не показана). Крутящий момент с выходного вала привода передаётся на винт перемещения ползуна при помощи ременной передачи, закрытой кожухом 5. Ползун суппорта перемещается при вращении винта за счёт шарико-винтовой передачи. Скорость перемещения напрямую зависит от шага винта и скорости его вращения (т. е. скорости вращения выходного вала привода суппорта). В кожухе 7 установлены датчики положения, срабатывающие при достижении флажком, размещённым на ползуне, крайних положений перемещения ползуна. |

|

|

|

|

Рис. 5. Вертикальный механизированный суппорт |

|

|

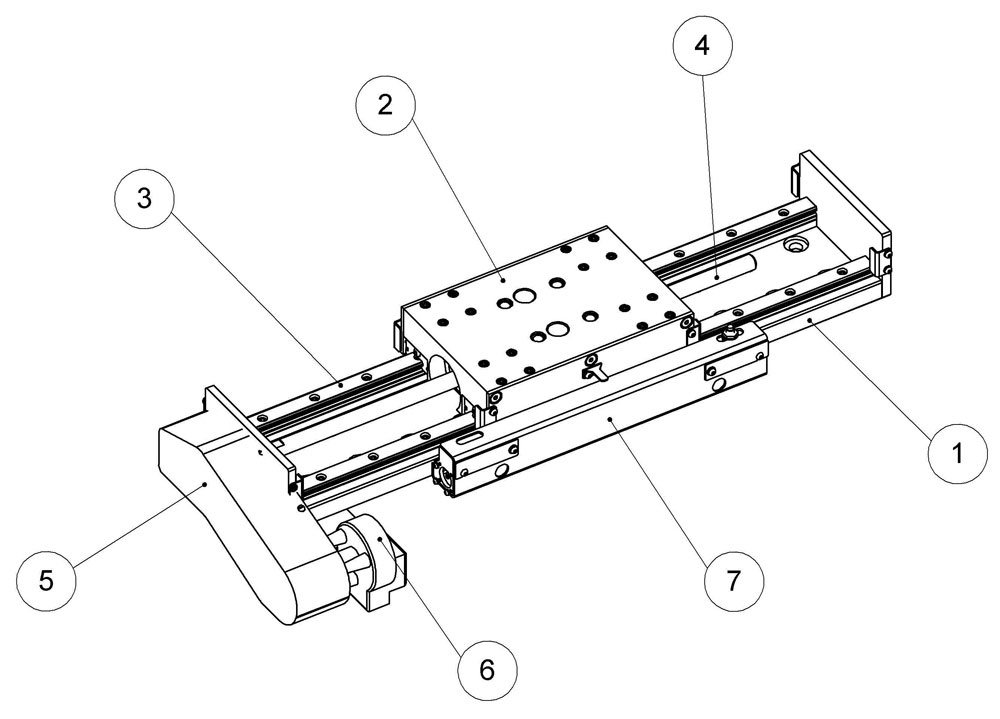

Горизонтальный механизированный суппорт (рис. 6) предназначен для смещения горелки с «зенита». Основными составными частями суппорта являются: основание 1, ползун 2, направляющие для перемещения ползуна 3, передача ШВП 4, опоры крепления винта и привод перемещения ползуна 6. Винтовая передача защищена от попадания пыли при помощи спиралей (на рис. не показаны). Крутящий момент с выходного вала привода передаётся на винт перемещения ползуна при помощи ременной передачи, закрытой кожухом 5. Ползун суппорта перемещается при вращении винта за счёт шарико-винтовой передачи. Скорость перемещения напрямую зависит от шага винта и скорости его вращения (т. е. скорости вращения выходного вала привода суппорта). В кожухе (на рис. не показан) установлены датчики положения, срабатывающие при достижении флажком, размещённым на ползуне, крайних положений перемещения ползуна. |

|

|

|

|

Рис. 6. Продольный механизированный суппорт |

|

|

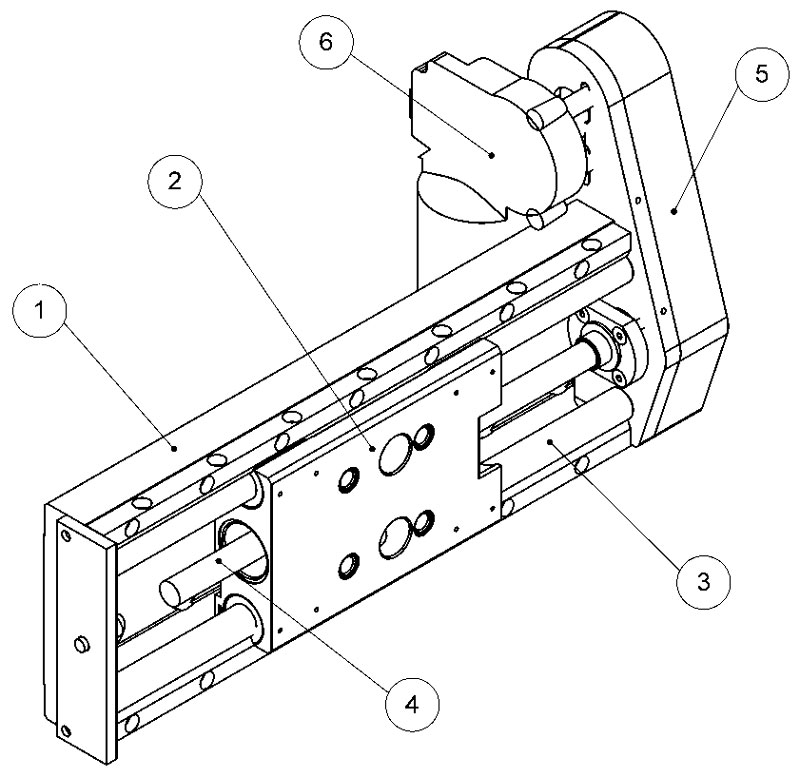

Два малогабаритных механизированных суппорта (системы АРНД и системы осцилляции) имеют различные хода, но конструктивно одинаковы. Суппорты системы слежения и системы АРНД также служат для предварительной настройки положения горелки относительно стыка. Основными составными частями суппорта (рис. 7 и 8) являются: основание 1, ползун 2, направляющие для перемещения ползуна 3, шарико-винтовая передача (ШВП) 4, передний и задний фланцы 5 и 6, ременная передача 8 и сервопривод перемещения ползуна 7. На суппорте установлены датчики положения 9. Кожуха ременной передачи и привода на рисунке условно не показаны. |

|

|

|

|

Рис. 7. Малогабаритный механизированный суппорт системы осцилляции |

|

|

|

|

Рис. 8. Малогабаритный механизированный суппорт системы АРНД |

|

|

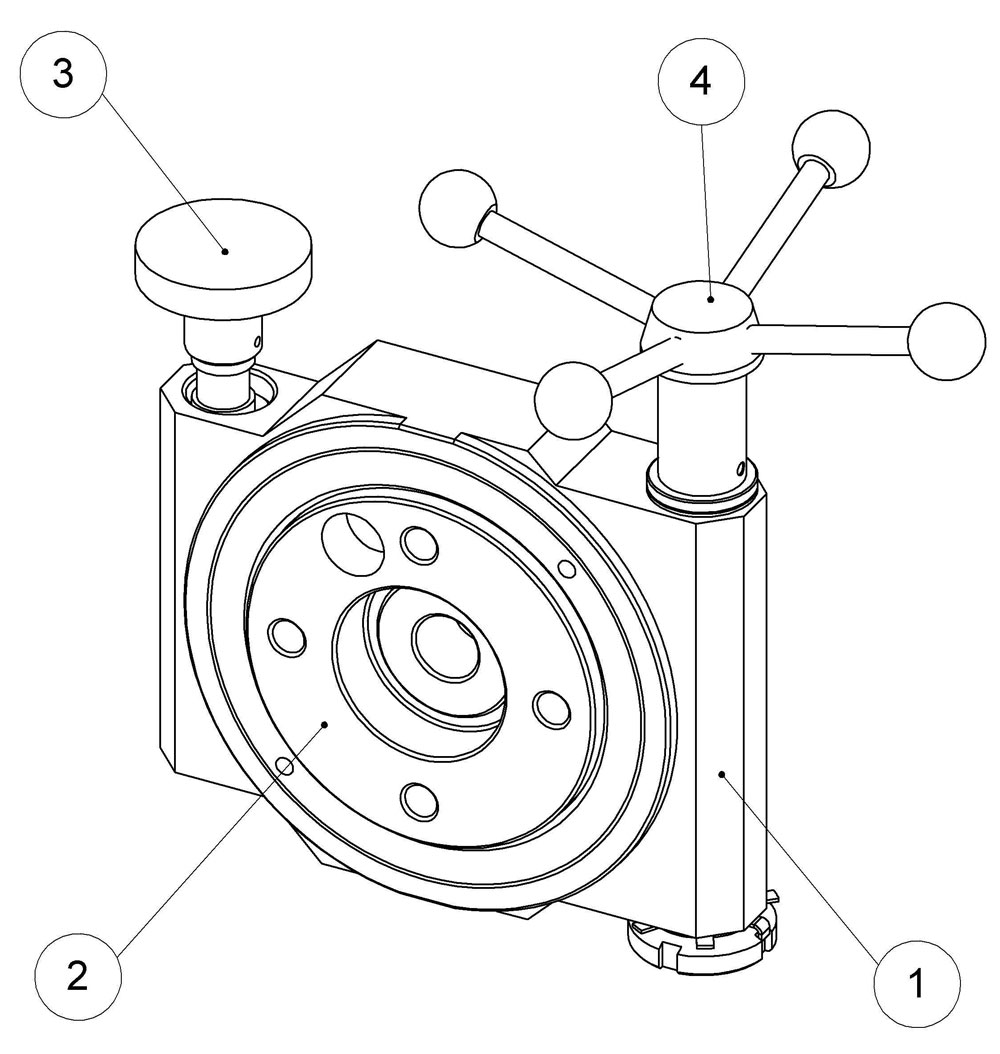

Поворотный суппорт (рис. 9) предназначен для наклона головки. Угол наклона регулируется плавно. Основными составными частями суппорта являются: корпус 1, поворотный фланец 2, рукоятка, стопорящая поворотный фланец 3, рукоятка поворота 4, червячная передача (на рис. условно не показана). В основании суппорта и в поворотном фланце имеются по четыре крепёжных отверстия. Для поворота фланца необходимо при помощи рукоятки 3 ослабить механизм стопорения и при помощи рукоятки 4 повернуть фланец на нужный угол. После этого необходимо зафиксировать его положение, затянув рукоятку 3. |

|

|

|

|

Рис. 9. Поворотный суппорт |

|

|

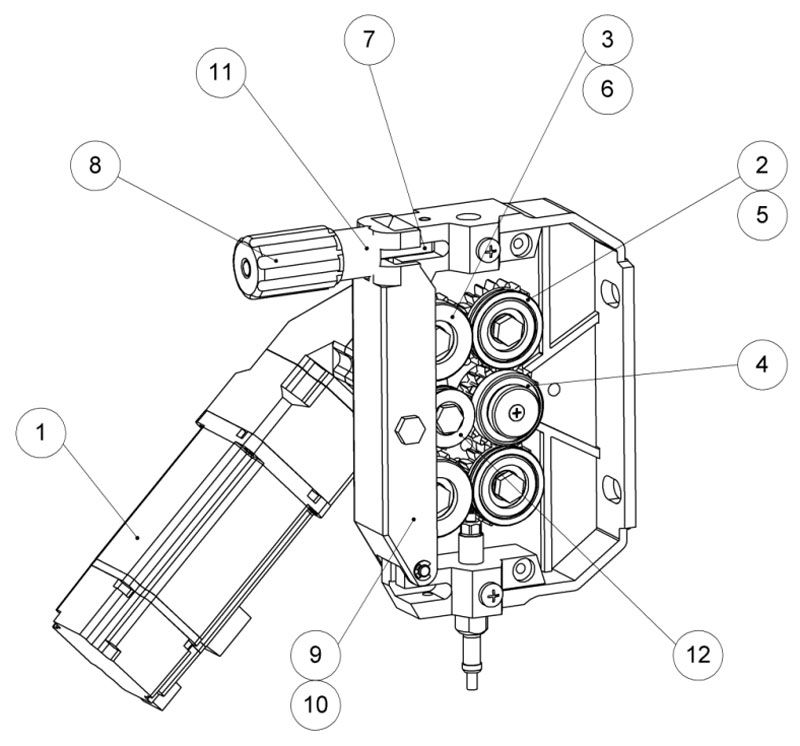

Подающее устройство (рис. 10) включает в себя электродвигательный привод 1 (кожух двигателя не показан), подающие ролики: ведущие 2 и прижимные 3, а также другие элементы прижимного устройства. Электродвигательный привод состоит из сервомотора и планетарного редуктора. Электропривод может быть установлен в различных положениях (под разным углом) относительно оси подачи проволоки. В 4-роликовом полноприводном подающем устройстве ведущие ролики 2, имеющие по одной канавке седловидной формы (для подачи проволоки конкретного диаметра), закрепляются на осях, параллельных выходному валу редуктора, причём на выходном валу редуктора располагается «распределительная» шестерня 4, передающая крутящий момент на нижние (ведущие) ролики 2 через нижние зубчатые колёса 5, а эти колёса, в свою очередь, – на верхние (прижимные) ролики 3 через верхние зубчатые колёса 6. |

|

|

|

|

Рис. 10. Подающее устройство |

|

|

Для заправки электродной проволоки необходимо откинуть резьбовую ось 7 с ручкой 8, освободив тем самым скобу 9 с коромыслом 10, на котором расположены прижимные ролики 3. Коромысло с роликами после этого поднимется, а скоба повернётся относительно собственной оси крепления при помощи пружины, расположенной внутри скобы. Степень поджатия прижимных роликов 3 регулируется ручкой 8, воздействующей на оси роликов через пружину, находящуюся на резьбовой оси 7 внутри ручки, толкатель 11, скобу 9 и коромысло 10. Настройка усилия поджатия осуществляется по шкале, нанесённой на внешнюю поверхность толкателя 11. Коромысло 10, размещённое внутри скобы 9, обеспечивает самоустановку боковых фланцев, в которых закреплены оси прижимных роликов 3, что позволяет равномерно передать усилие прижима на оба ролика. Установленный между парами подающих роликов «стабилизирующий» ролик 12 позволяет избежать нарушения стабильности подачи проволоки при её прохождении в этом промежутке. В зависимости от диаметра и типа подаваемой проволоки меняются подающие (ведущие и прижимные) ролики. Регулировкой степени поджатия прижимных роликов следует добиться отсутствия проскальзывания ведущих роликов относительно электродной проволоки. Регулировать поджатие необходимо после настройки тормозного устройства. При закручивании ручки 8 до упора компенсационное действие прижимной пружины прекращается, что влечёт за собой нестабильность подачи электродной проволоки, быстрый износ роликов, появление металлической стружки и, следовательно, забивание ею направляющей спирали токоподвода, что ещё больше увеличивает сопротивление проталкиванию проволоки.

Слишком сильная затяжка тормозного устройства и прижимных роликов приводит:

|

|

|

Механизм настройки положения присадочной проволоки (рис. 11) предназначен для направления проволоки под необходимым углом в сварочную ванну, а также для регулировки её положения в вертикальном и поперечном направлениях относительно сварочной горелки. |

|

|

|

|

Рис. 11. Механизм настройки положения присадочной проволоки |

|

|

Механизм состоит из корпуса 1, в котором расположен подвижный держатель 3, положение держателя регулируется рукояткой 2. На держателе 3 закреплена поворотная планка 5, угол наклона планки регулируется рукояткой 4. Мундштук 7 закреплён в держателе 8 и фиксируется на планке 5 в необходимом положении при помощи винта 6. Весь узел устанавливается на горелку при помощи клеммы 9 и пары рукояток 10.

Настройка положения мундштука:

|

|

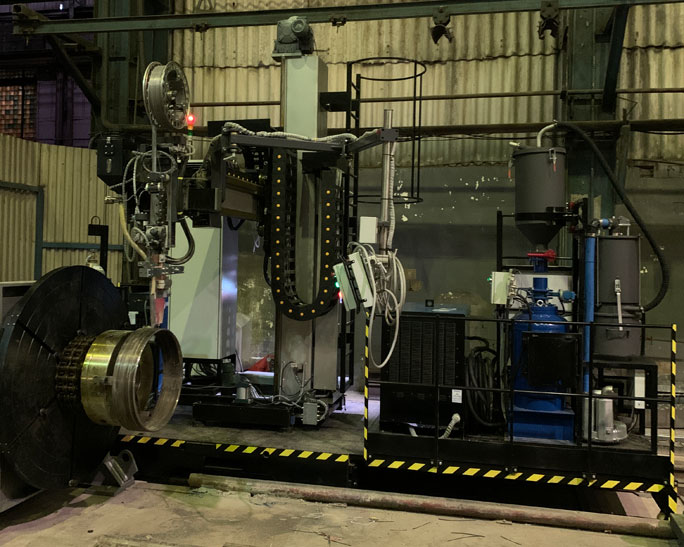

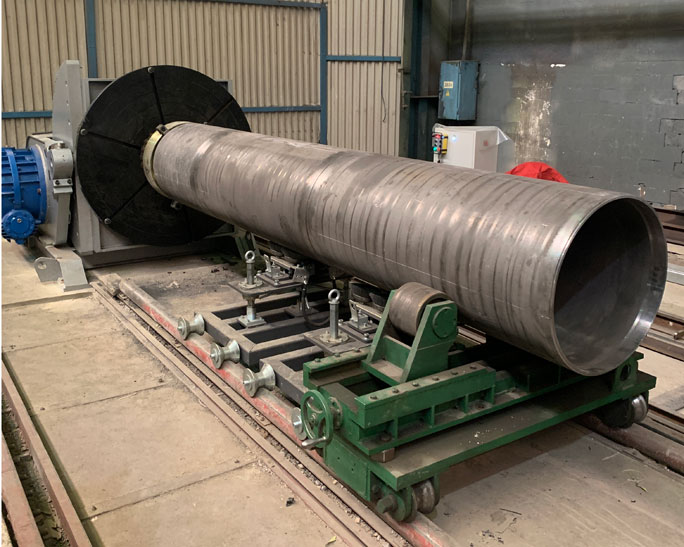

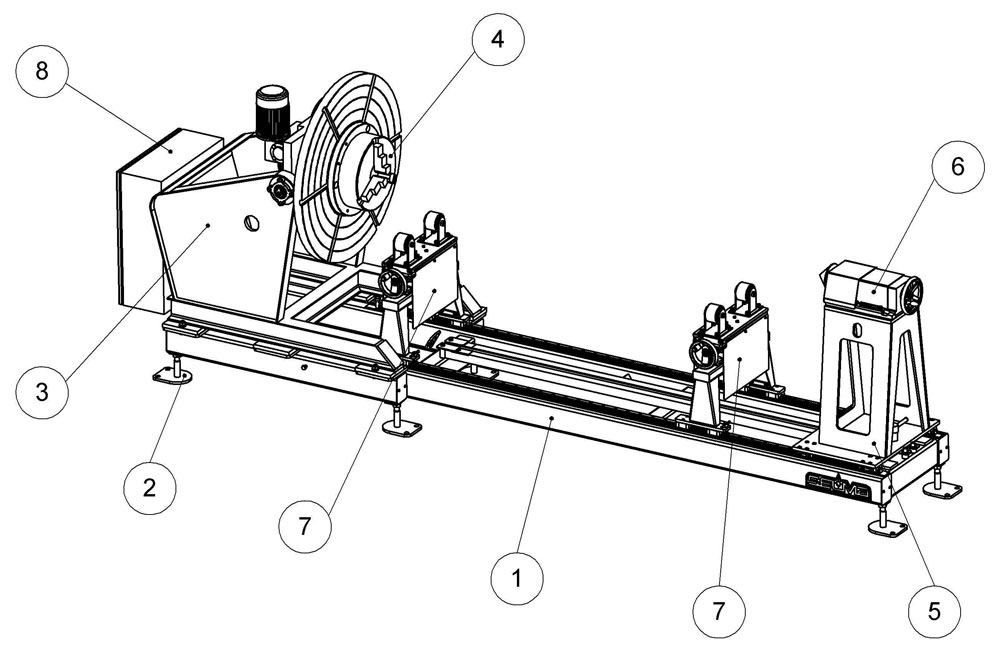

■ Вращатель |

Δ Наверх |

|

Вращатель предназначен для фиксации и вращения изделия со сварочной скоростью. Изделие может быть закреплено «в центарах» (с использованием задней бабки), с использованием опорных люнетов или просто в патроне (или специальной оснастке) на планшайбе манипулятора без дополнительной опоры. При этом при горизонтальном положении планшайбы возможна сварка круговых швов. Вращатель состоит из рамы 1, устанавливаемой на опоры 2, манипулятора 3 со съемным патроном 4, задней бабки 5 с пинолью 6 и пары люнетов 7. В состав вращателя также входит шкаф управления с дистанционным пультом 8. Манипулятор жестко закреплён на раме вращателя, а задняя бабка и люнеты имеют возможность перемещения вдоль рамы по направляющим, что позволяет закреплять изделия различной длины. |

|

|

|

|

Рис. 12. Вращатель |

|

■ Система управления Комплексом |

Δ Наверх |

|

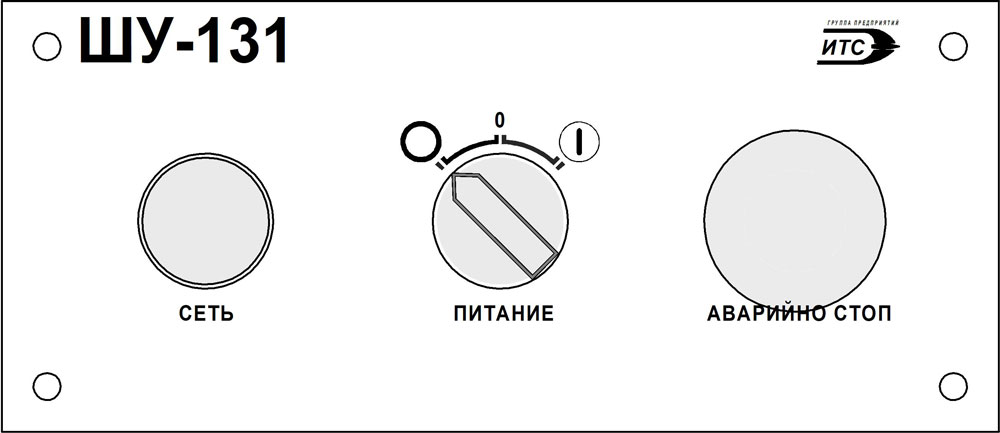

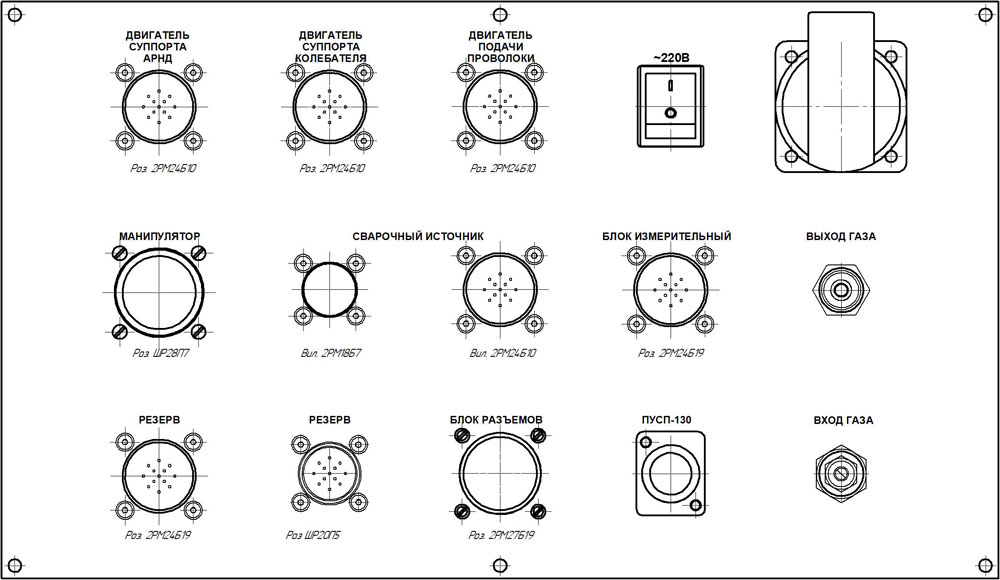

Шкаф управления ШУ-131 состоит из корпуса, установленного на цоколе, монтажной панели с установленным на ней оборудованием, лицевой панели (рис. 13) и панели разъёмов (рис. 14), расположенной на боковой стенке. |

|

|

|

|

Рис. 13. Шкаф управления ШУ-131.

|

|

|

|

|

Рис. 14. Шкаф управления ШУ-131.

|

|

|

Работа со шкафом управления:

- для включения шкафа переведите переключатель «Питание» в положение |

|

|

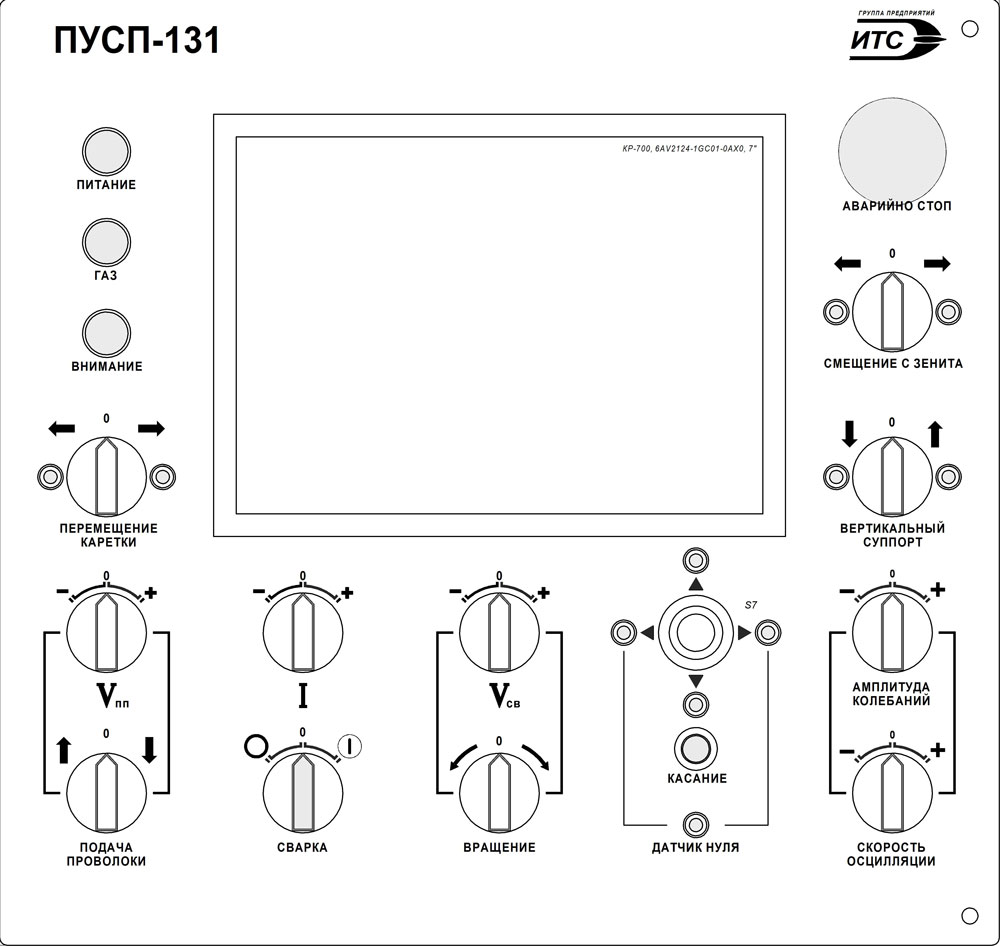

Пульт управления сварочным процессом ПУСП-131 предназначен для задания основных сварочных параметров, таких как напряжение (для работы системы АРНД), сила тока, скорость сварки и скорость подачи присадочной проволоки; управления перемещением каретки и вертикальным суппортом системы АРНД; включения и выключения сварочного цикла и отображения необходимой информации. Пульт состоит из корпуса, лицевой панели (рис. 15) и сенсорной панели (см. описание панели КТР-600). |

|

|

|

|

Рис. 15. Пульт управления сварочным процессом ПУСП-131.

|

|

|

Работа с пультом управления:

- сигнальная лампа «Питание» сигнализирует о том, что система управления включена и пульт готов к использованию;

|

|

|

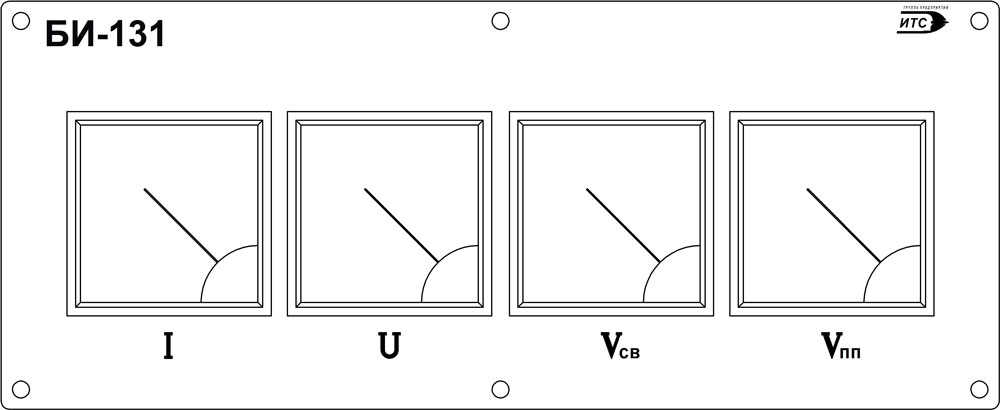

Блок индикации БИ-131 предназначен для отображения текущих параметров сварки, таких как напряжение, сила тока, скорость сварки и скорость подачи присадочной проволоки. |

|

|

|

|

Рис. 16. Блок индикации БИ-131.

|

|

|

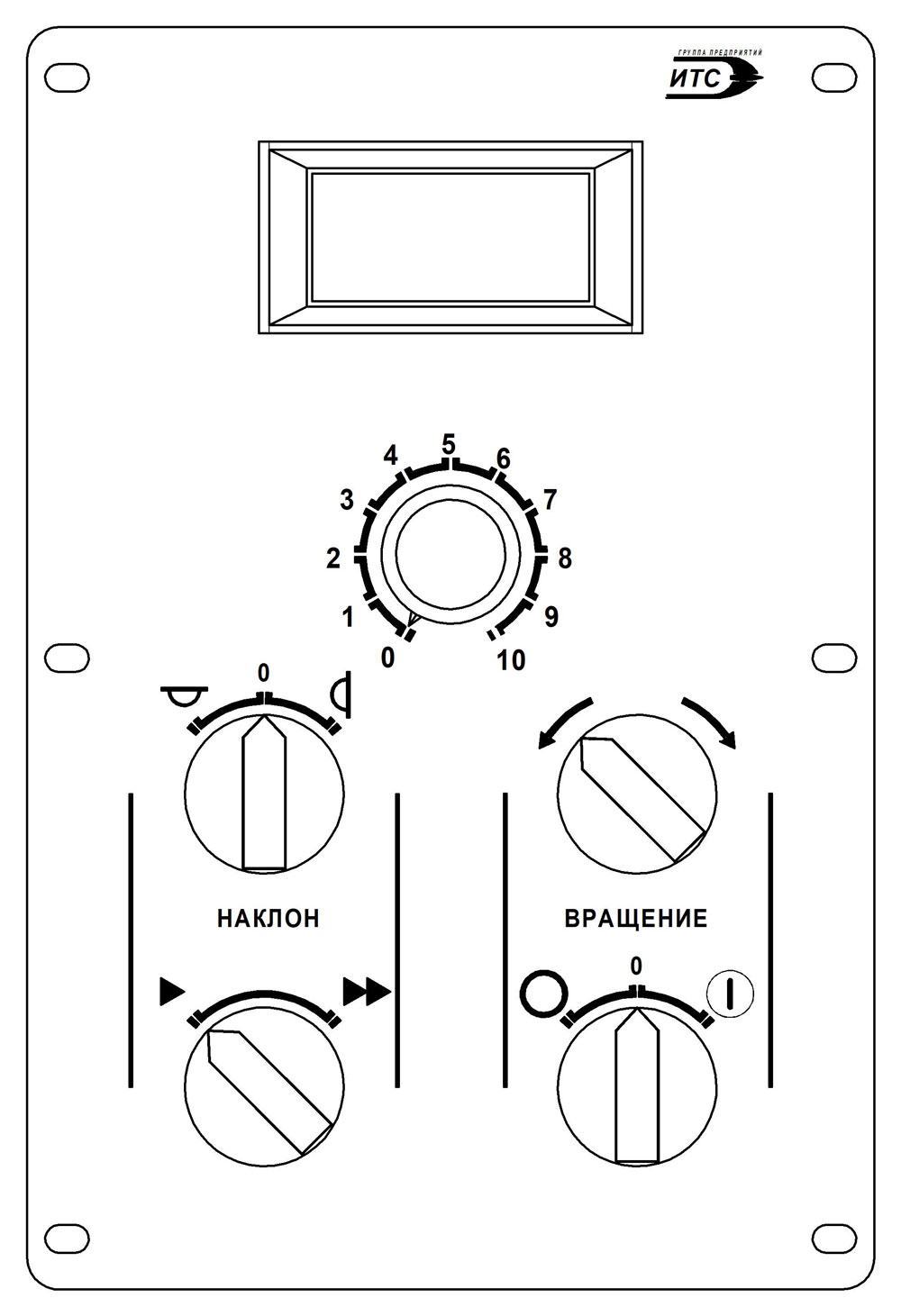

Пульт дистанционного управления вращателем предназначен для дистанционного управления сварочным манипулятором. Пульт состоит из корпуса и лицевой панели (рис. 17). |

|

|

|

|

Рис. 17. Пульт дистанционного управления манипулятором |

|

|

Работа с пультом управления: - условный регулятор «0 – 10» используйте для задания скорости вращения планшайбы манипулятора; установленная скорость (м/мин) отобразится на цифровом индикаторе;- блок «Наклон» используйте для наклона планшайбы; переключатель с выбором скорости наклона используйте для установки точного положения; - блок «Вращение» используйте для вращения планшайбы в выбранном направлении. |

|

|

Комплекс выполняет следующие работы.

■ Подготовка к сварке.

■ Работа.

|

|

|

Электрооборудование Комплекса расположено в шкафу управления, пульте управления и блоке индикации. К электрооборудованию относится также источник питания сварочного тока. Управление Комплексом осуществляется с пульта управления, пульта дистанционного управления вращателем и источника сварочного тока. |

|

|

Работа системы управления. Система управления обеспечивает:

■ работу в автоматическом и наладочном режимах;

|

| Изготовитель оставляет за собой право на модификацию и/или изменение технических условий без предварительного уведомления. | |

| Внешний вид изделия, может отличаться от иллюстраций, представленных на сайте. | |

| Материалы размещенные на сайте носят информационный характер и не являются публичной офертой. |