|

Комплекс дуговой сварки КДС-125 |

|

Комплекс дуговой сварки КДС-125 предназначен для автоматической сварки продольных швов под флюсом. |

|

Комплекс дуговой сварки КДС-125 предназначен для автоматической сварки под флюсом внутренних и наружных продольных соединений изделий внутренним диаметром от 550 мм. |

|

Комплекс изготовлен в исполнении УХЛ4 для работы в районах умеренного климата при температуре окружающего воздуха от 0 °C до плюс 40 °C, с относительной влажностью не более 80% при температуре плюс 20 °C на высоте не более 1000 м над уровнем моря. |

|

Оборудование должно быть установлено в хорошо проветриваемом, защищённом от дождя, влажности и пыли месте, укрыто от прямых солнечных лучей и дождя. |

|

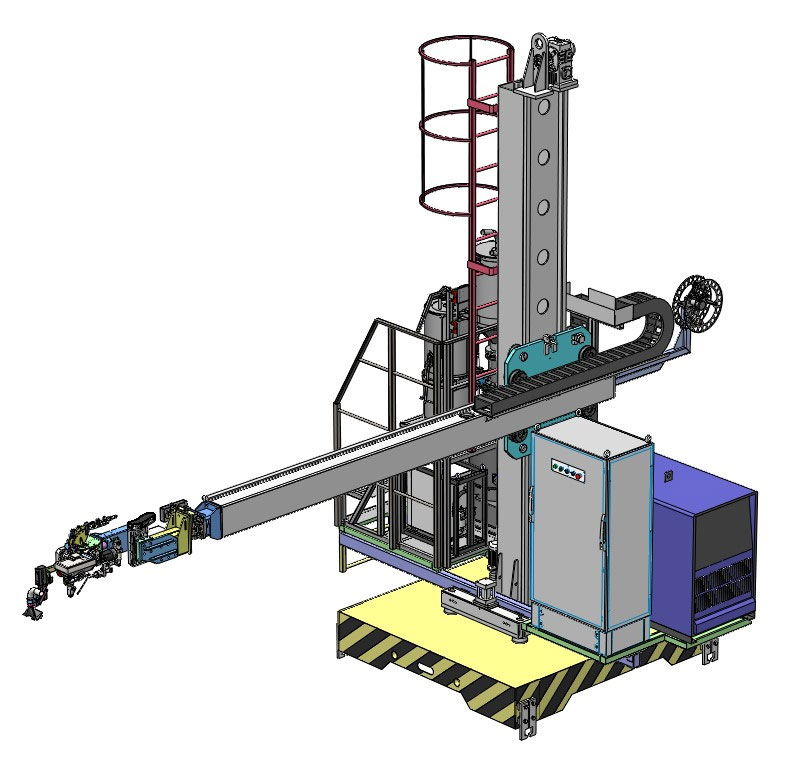

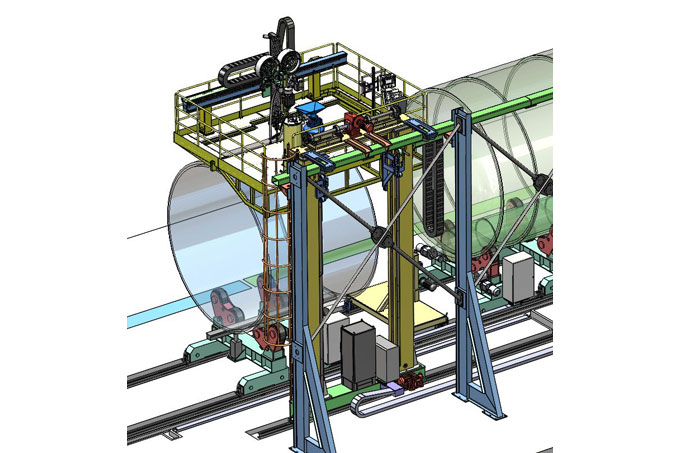

ВНЕШНИЙ ВИД КОМПЛЕКСА |

|

|

| + Технические характеристики |

|

СОСТАВ ИЗДЕЛИЯ |

Δ Наверх |

|

|

|

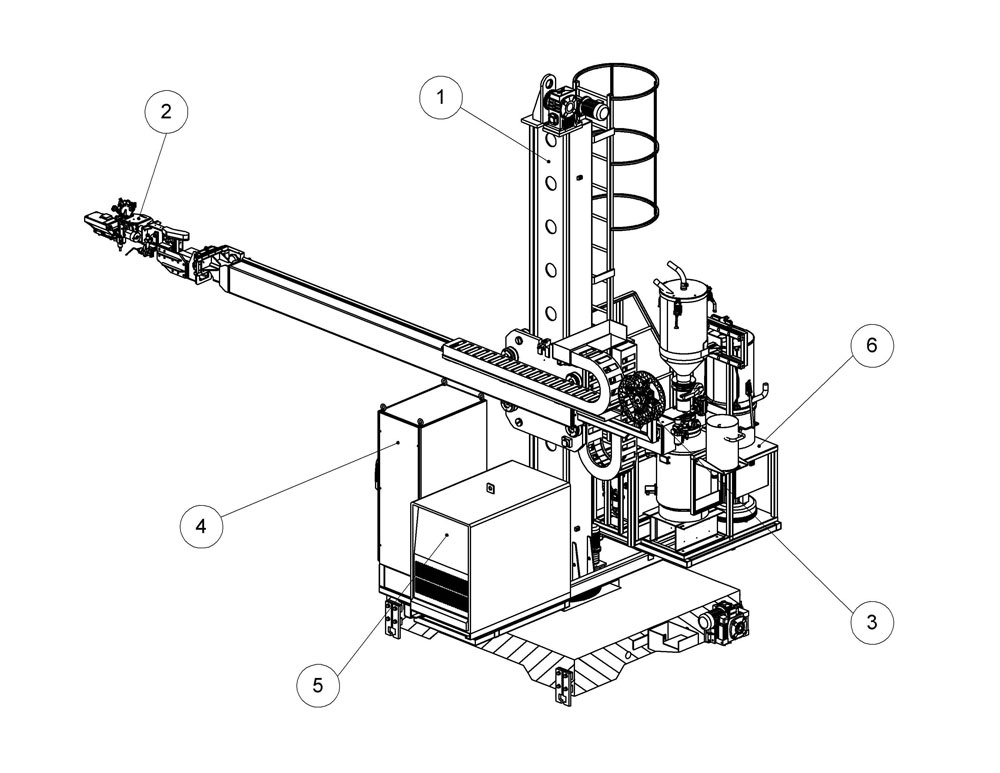

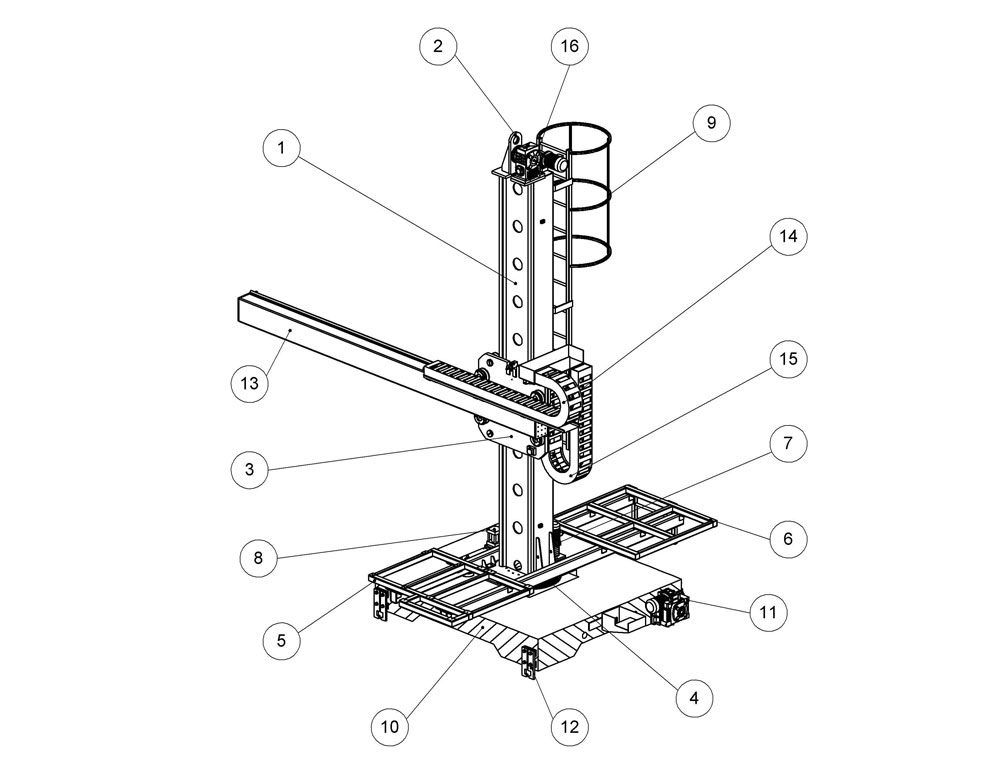

Рис. 1. Комплекс. Общий вид |

|

|

Комплекс включает в себя (см. рис. 1): |

|

|

■ сварочную колонну 1; ■ сварочную головку 2, с отдельно расположенной кассетой 3 для проволоки; ■ шкаф управления Комплексом 4; |

■ источник питания сварочной дуги 5; ■ систему флюсооборота 6; ■ стойку с пультами управления (условно не показана). |

| + Укрупнённый комплект поставки Комплекса |

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

■ Колонна |

Δ Наверх |

|

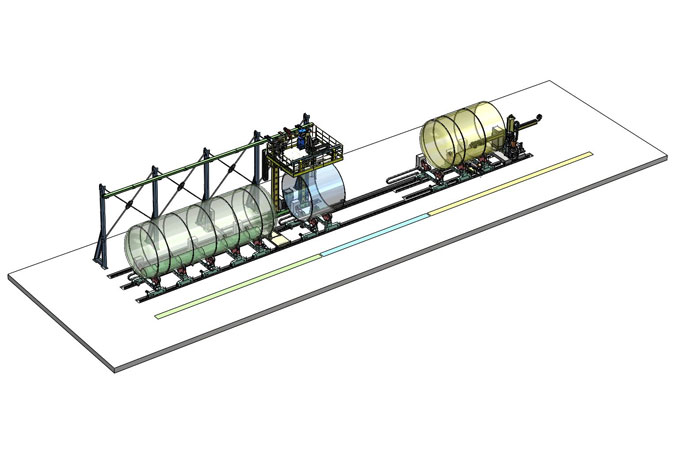

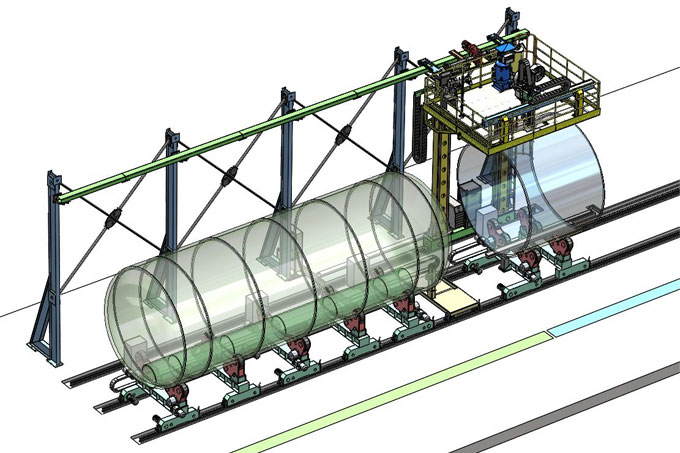

Колонна (рис. 2) состоит из вертикальной стойки 1 (включая механизм подъёма 2 и траверсу для переноски колонны 16), каретки 3, противовеса, противоаварийного устройства, опорно-поворотного устройства 4 (включая раму под источники 5 и площадку под шкаф управления и систему флюсооборота 6), привода поворота колонны 7, пневматического тормоза 8, лестницы 9, приводной тележки 10 (с приводом 11, антиопрокидывающими устройствами 12), горизонтальной балки (консоли) 13. Также колонна включает в свой состав горизонтальный 14 и вертикальный 15 кабелеукладчики. |

|

|

|

|

Рис. 2. Колонна |

|

|

Металлоконструкции колонны изготовлены из высокопрочной стали. Профильные направляющие обеспечивают надёжность работы конструкции при линейных перемещениях. Сварочная головка или кабина устанавливается на конец горизонтальной балки, расположенной на каретке. Противоаварийное устройство, установленное на каретке, препятствует падению балки и каретки в аварийной ситуации. Ограждения рабочих мест на высоте и проходов к ним, применяемые для предохранения человека от падения в местах перепада по высоте при выполнении работ на Комплексе, изготовлены в соответствии с требованиями ГОСТ 12.4.059-89. Ограждения должны эксплуатироваться в соответствии с требованиями ГОСТ 12.4.059-89, СНиП III–4-80. |

|

|

Колонна может поворачиваться около вертикальной оси на 180° в обоих направлениях. |

|

|

Тележка представляет собой закрытую сварную раму, установленную на колёсных парах. Внутренняя полость рамы залита бетоном, в ней выполнен канал для прокладки коммуникаций. Привод перемещения 11 связан с одной из осей колесных пар. Привод состоит из асинхронного электродвигателя и червячного редуктора. На корпусе рамы тележки размещается опорно-поворотное устройство. |

|

|

Опорно-поворотное устройство с устройством блокировки представляет собой нижнюю часть стойки колонны и обеспечивает поворот стойки относительно вертикальной оси и её фиксацию в любом положении. Опорно-поворотное устройство – это конструкция, состоящая из поворотного подшипникового узла. Устройство содержит корпус с посадочным отверстием, в котором установлен радиально-упорный подшипник большого диаметра. На подшипник устанавливается опорная пята, которая центрируется относительно корпуса при помощи подшипника. Корпус подшипникового узла жёстко закрепляется на раме тележки, а опорная пята, базирующаяся на внутреннем кольце подшипника, является местом установки и крепления стойки колонны. При наличии механизированного поворота по периметру наружной цилиндрической поверхности корпуса стационарно располагается ведомое зубчатое колесо, а на опорной плите – привод поворота, состоящий из асинхронного электродвигателя и редуктора, на выходном валу которого установлена ведущая шестерня. К верхней поверхности рамы тележки прижимаются стопорные винты, создающие тормозной момент, фиксируя положение стойки колонны. |

|

|

Стойка представляет собой коробчатую сварную конструкцию с приваренными профильными направляющими, по которым осуществляется вертикальное перемещение каретки. Стойка снабжена жёсткими упорами на случай отказа конечных выключателей. В боковых стенках стойки выполнены отверстия для её транспортировки и установки в вертикальное положение при монтаже, а также для протяжки через неё монтажных частей и коммуникаций. На боковой поверхности стойки установлена лестница. |

|

|

Механизм подъёма предназначен для вертикального перемещения каретки с горизонтальной балкой (консолью). Привод механизма подъёма включает в себя асинхронный электродвигатель, соединённый с двухступенчатым червячным редуктором. На выходном валу редуктора установлены звёздочки, которые взаимодействуют с цепями подвески, на один конец которых подвешивается каретка, а на другой – противовес. | |

|

Каретка устанавливается на стойку и посредством цепей соединяется с механизмом подъёма. Каретка – это плита, снабжённая восемью осями, на которых смонтированы ролики. Первая группа из четырёх роликов предназначена для направления перемещения каретки по стойке, а вторая группа из четырёх роликов – для направления перемещения горизонтальной балки (консоли) по каретке. В каждой группе два ролика установлены на эксцентриках, что позволяет обеспечить плотное прилегание профильных направляющих к поверхностям качения роликов. На каретке установлен привод перемещения горизонтальной балки (консоли), состоящий из серводвигателя и планетарного редуктора. Шестерня, установленная на выходном валу редуктора, зацепляется с рейкой балки. На каретке установлены конечные выключатели крайних положений балки по вертикали и горизонтали, взаимодействующие с упорами, расположенными на стойке и балке соответственно. На каретке также есть противоаварийное устройство, которое, при разрыве подъёмной цепи или редуктора, под действием пружин безопасности вводит эксцентрики в плотный контакт с направляющими стойки, во избежание падения каретки вместе с балкой. |

|

|

Горизонтальная балка (консоль) устанавливается в направляющих роликах каретки. Представляет собой коробчатую сварную конструкцию с приваренными профильными направляющими. К балке прикреплена составная зубчатая рейка, с которой зацепляется выходная шестерня привода перемещения балки, установленного на каретке. Балка снабжена упорами крайних положений, взаимодействующими с конечными выключателями, установленными на каретке, и жёсткими упорами на случай отказа конечных выключателей. |

|

|

Колонна располагается на рельсовом пути. |

|

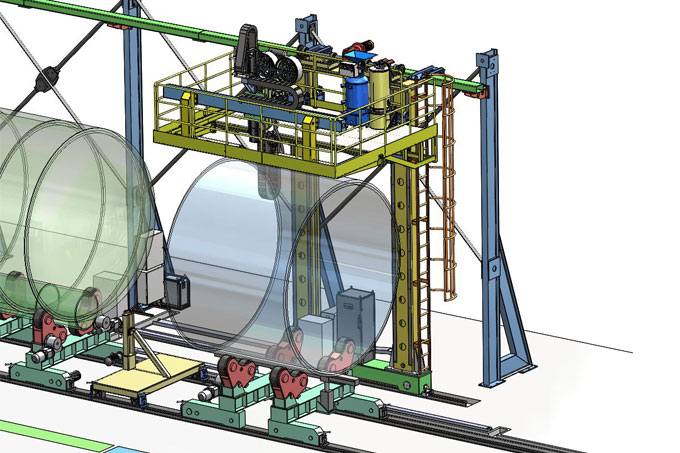

■ Сварочная головка |

Δ Наверх |

|

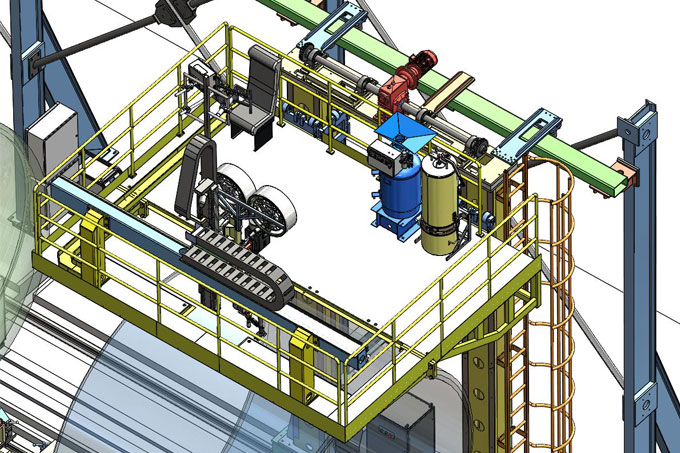

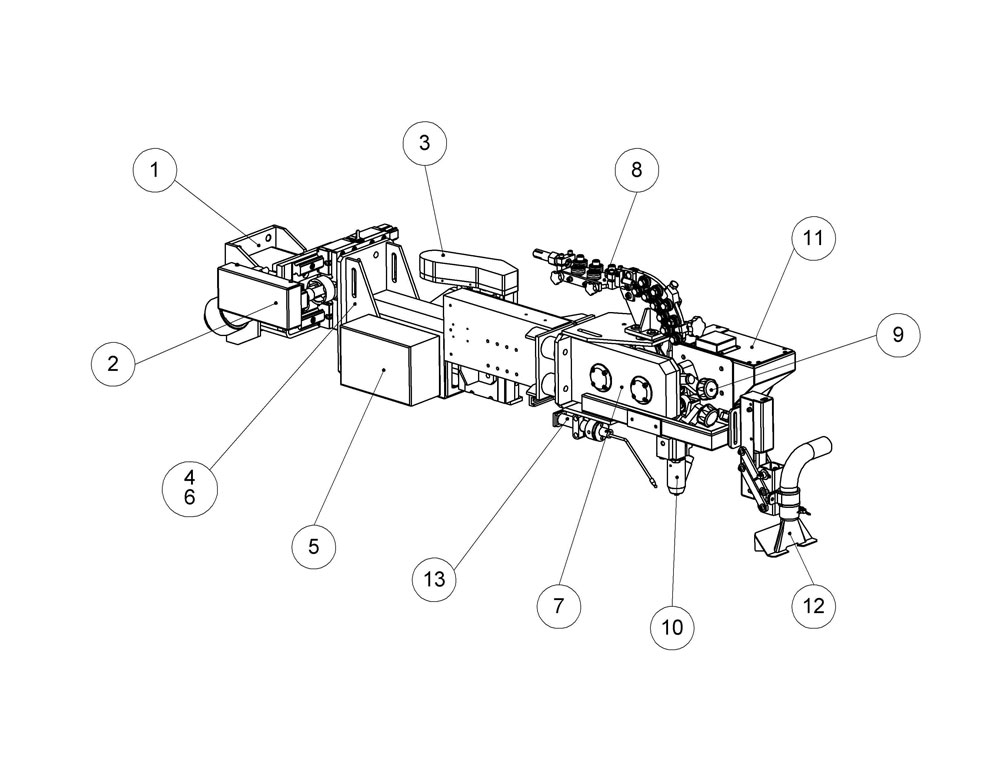

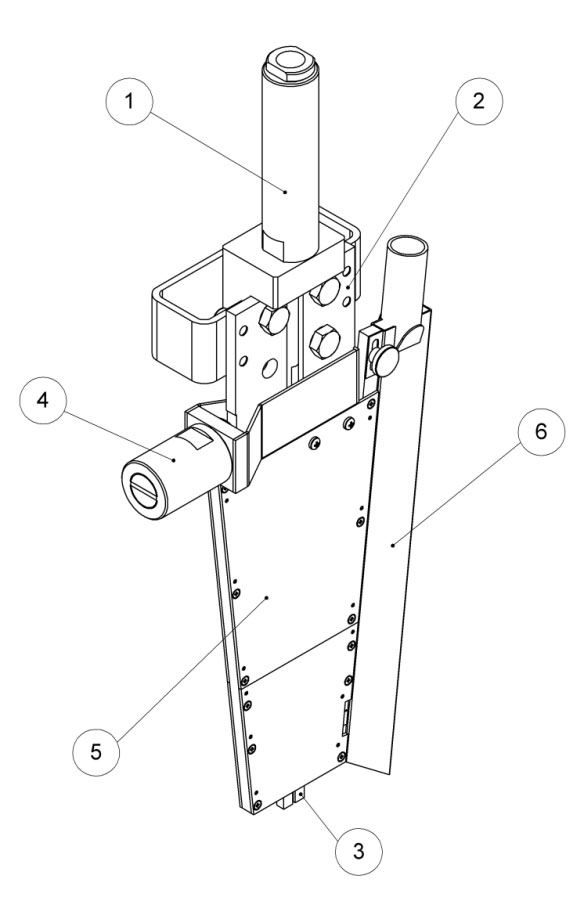

Сварочная головка предназначена для продольной сварки изделий внутренним диаметром от 550 мм (см. рис. 3). |

|

|

Головка включает в свой состав:

|

|

|

|

|

Рис. 3. Компактная головка |

|

Суппорта предназначены для выставления головки по вертикали и горизонтали относительно изделия. |

|

|

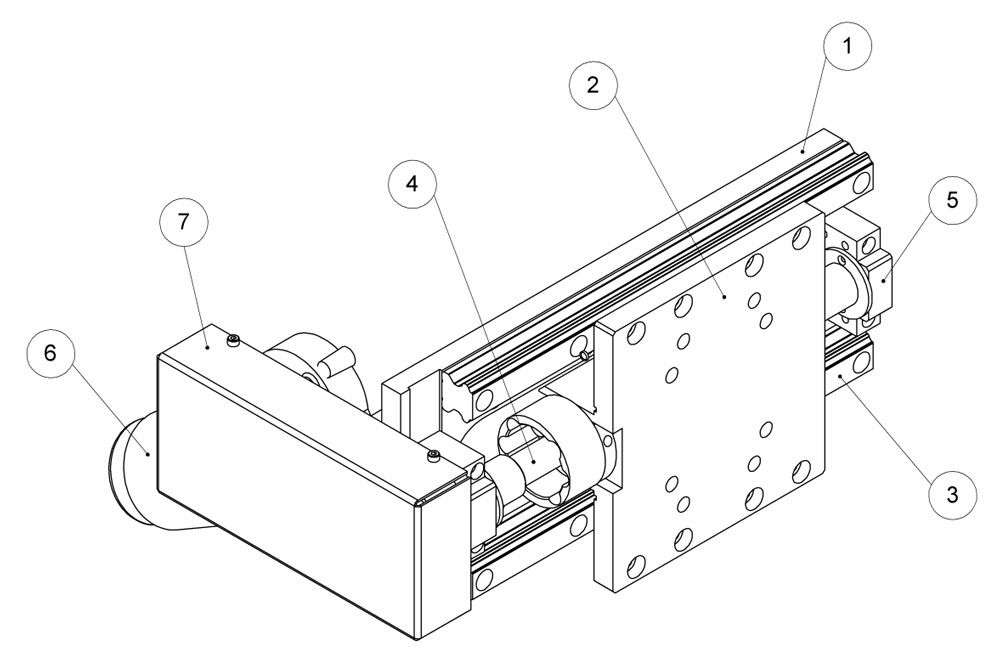

Горизонтальный суппорт (рис. 4) предназначен для выставления головки по горизонтали, а также для работы в составе системы слежения. |

|

|

Основными составными частями суппорта являются: основание 1, ползун 2, направляющие для перемещения ползуна 3, передача «винт-гайка» 4, опоры крепления винта 5 и привод перемещения ползуна 6. Винтовая передача защищена от попадания пыли при помощи спиралей (на рис. не показаны). Крутящий момент с выходного вала привода передаётся на винт перемещения ползуна при помощи ременной передачи, закрытой кожухом 7. Ползун суппорта перемещается при вращении винта за счёт шарико-винтовой передачи. Скорость перемещения напрямую зависит от шага винта и скорости его вращения (т.е. скорости вращения привода суппорта). |

|

|

|

|

Рис. 4. Горизонтальный суппорт компактной головки |

|

|

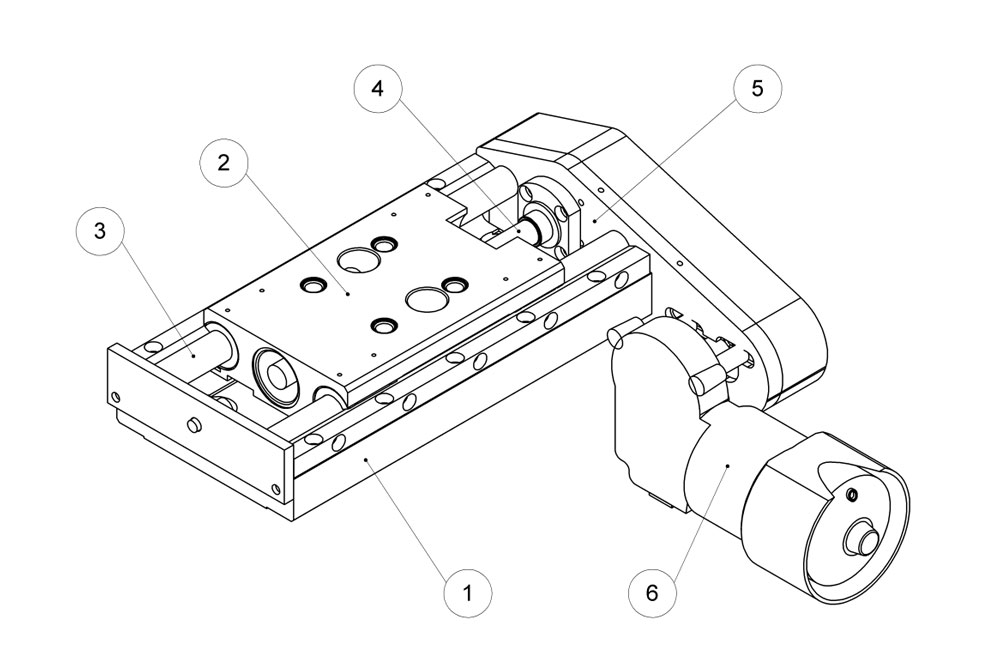

Вертикальный суппорт (рис. 5) предназначен для выставления головки по вертикали, а также для работы в составе системы слежения. |

|

|

Основными составными частями суппорта являются: основание 1, ползун 2, направляющие для перемещения ползуна 3, передача винт-гайка 4, опоры крепления винта 5 и привод перемещения ползуна 6. Винтовая передача защищена от попадания пыли при помощи спиралей (на рис. не показаны). Крутящий момент с выходного вала привода передаётся на винт перемещения ползуна при помощи ременной передачи. Ползун суппорта перемещается при вращении винта за счёт шарико-винтовой передачи. Скорость перемещения напрямую зависит от шага винта и скорости его вращения (т.е. скорости вращения привода суппорта). |

|

|

|

|

Рис. 5. Вертикальный суппорт компактной головки |

|

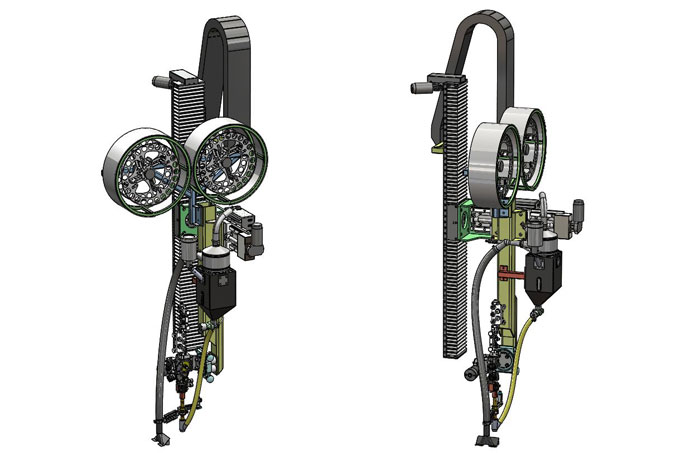

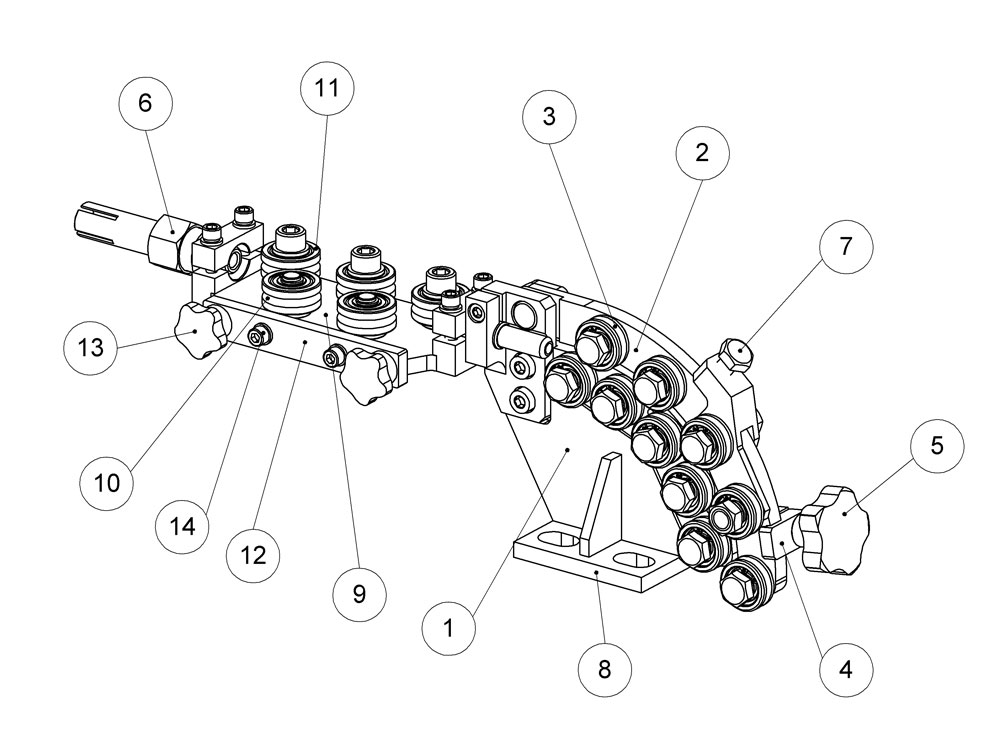

Правильное устройство, представляющее собой блок правильно-направляющих роликов для проволоки (рис. 6), предназначено для правки и направления проволоки в подающий механизм, при этом проволока меняет направление своего движения с горизонтального на вертикальное. Пять роликов в горизонтальном правильном устройстве правят проволоку в плоскости, перпендикулярной изгибу, а пять пар роликов, расположенных в вертикальной плоскости, служат для обеспечения равномерного загиба проволоки и исключают потерю ею устойчивости. |

|

|

|

|

Рис. 6. Блок направляющих роликов для проволоки |

|

|

Блок роликов состоит из горизонтально расположенного правильного устройства и вертикального направляющего устройства. Направляющее устройство включает в свой состав: корпус 1, откидную планку 2, десять направляющих роликов 3, прижимную скобу 4, рукоятку 5, болт 7. Правильное устройство включает в свой состав корпус 9, пару настраиваемых роликов 10, три стационарных ролика 11, планку 12 с прижимными рукоятками 13, винты 14 для настройки положения центральных роликов и цанговый зажим 6 для крепления направляющего канала. |

|

|

Для заправки проволоки необходимо ослабить рукоятки 13 и отвести прижимную планку 12 вместе с центральными роликами 10 в сторону, а также откинуть планку 2. Для этого необходимо ослабить прижимной винт 5 и повернуть скобу 4 так, чтобы она не мешала движению планки 2. |

|

|

Насадка предназначена для подачи ленты шириной от 20 до 60 мм (см. рис. 11). При использовании ленты 60 мм направляющие ролики 1 и 2 должны быть максимально разведены, прижатие ленты к подающему ролику осуществляется двумя прижимными роликами. При использовании ленты 30 мм один из каждой пары направляющих роликов отводят в крайнее положение, а другой ролик подводят к краю ленты. |

|

|

Подающее устройство (рис. 7) включает в себя:

|

|

|

|

|

Рис. 7. Подающее устройство |

|

|

Усилие поджатия прижимного ролика к ведущему регулируется с помощью подпружиненного толкателя, завинченного в поворотный рычаг 7 рукояткой 6 прижимного ролика 9, а величина прогиба электродной проволоки при правке устанавливается с помощью толкателя, завинченного в поворотный рычаг 4 рукояткой 5 правильного ролика 10. |

|

|

Для заправки электродной проволоки в канавку ведущего ролика и в токоподвод следует освободить скобы правильного 3 и прижимного 8 роликов, вывинчивая толкатели, удерживающие эти скобы; затем рычаги 4 и 7 с толкателями правильного и прижимного роликов отводятся в сторону, после этого отводятся скобы. |

|

|

После заправки проволоки скобы 3 и 8, рычаги 4 и 7 устанавливаются в рабочее положение, а с помощью рукоятки прижимного ролика 6 и рукоятки правильного ролика 5 создаются усилие прижима и величина правки электродной проволоки в зависимости от её диаметра. Когда правильная часть устройства отрегулирована, проволока выходит из токоподвода прямой. |

|

|

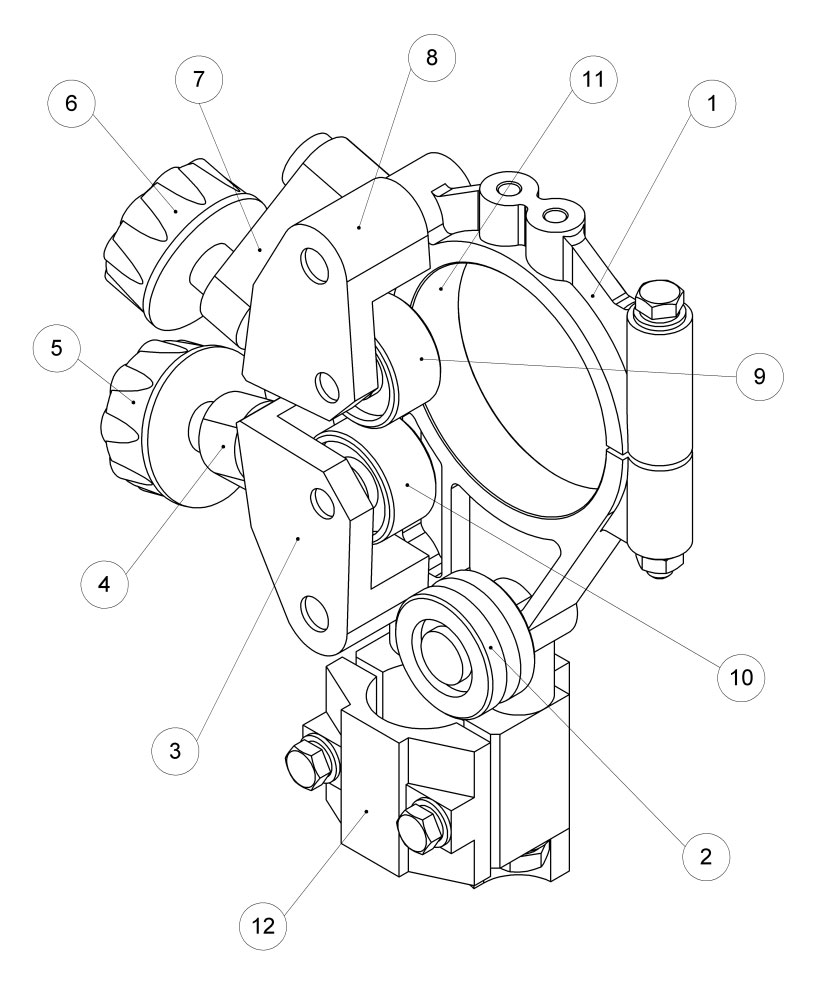

Флюсовый бункер-питатель (рис. 8) служит для подачи флюса непосредственно в зону сварки, а также для сброса избыточного давления в магистрали подачи флюса, что позволяет подавать флюс в зону сварки самоссыпанием.

Основные составные части бункера:

|

|

|

|

|

Рис. 8. Флюсовый бункер-питатель |

|

|

В задней части корпуса имеется патрубок для присоединения шланга подачи флюса. Поступая в корпус, флюс попадает в отбойник и ссыпается в нижнюю часть бункера, избыточное давление сбрасывается через соответствующее окно, снабжённое мелкоячеистой сеткой. |

|

|

Пневматический затвор поворотного типа позволяет открывать и закрывать подачу флюса дистанционно. |

|

|

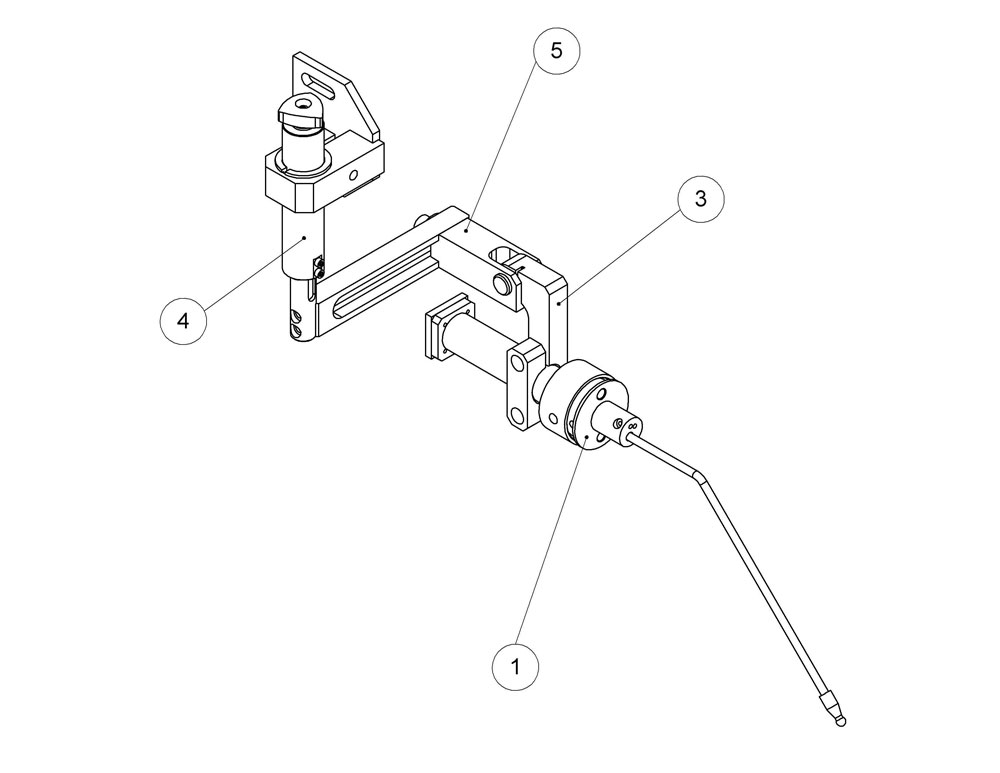

Датчик системы слежения с подвеской (рис. 9). Датчик 1 является управляющим элементом системы слежения. Датчик установлен в подпружиненной клемме 3, которая предотвращает разрушение датчика при его упоре в изделие при выходе из строя каких-либо компонентов системы управления. |

|

|

Подвеска датчика снабжена вертикальным ручным суппортом 4 малого хода для точной настройки величины вылета проволоки при включенной системе слежения и контакте датчика с поверхностью изделия. |

|

|

Для регулировки положения датчика относительно линии сварки необходимо ослабить винт крепления вилки 5 и подвинуть ее вместе с датчиком в необходимое положение, после чего вновь затянуть винт. |

|

|

|

|

Рис. 9. Датчик системы слежения |

|

|

Для сварки в зауженную разделку есть возможность использования специального мундштука. Он также устанавливается в клемму подающего устройства. |

|

|

Мундштук для сварки в зауженную разделку (рис. 10) включает в свой состав: корпус 1, пару токоподводящих щёчек 2 со сменными вкладышами 3, механизм настройки усилия прижима губок к проволоке 4, изоляционный коробку 5 и патрубок подачи флюса 6. |

|

|

|

|

Рис. 10. Мундштук для сварки в зауженную разделку |

|

■ Система флюсооборота |

Δ Наверх |

|

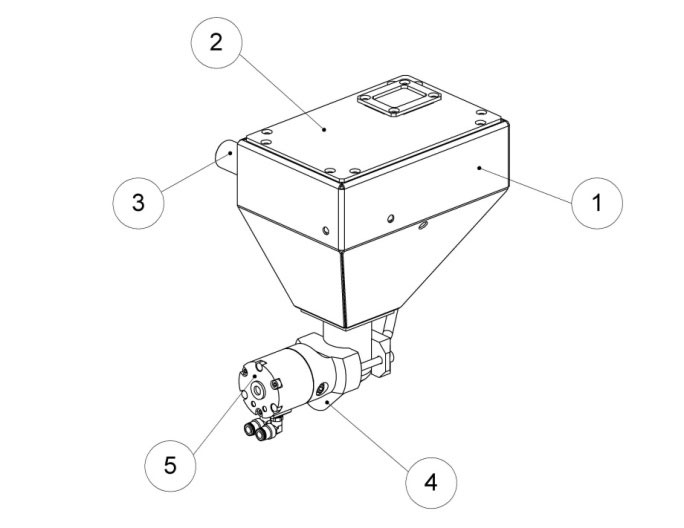

Система флюсооборота предназначена для подачи флюса в место сварки, а также для сбора остатков флюса в бак-накопитель для его дальнейшего использования. Система является пневматической и включает в свой состав бак-питатель, являющийся сосудом, работающим под давлением. |

|

|

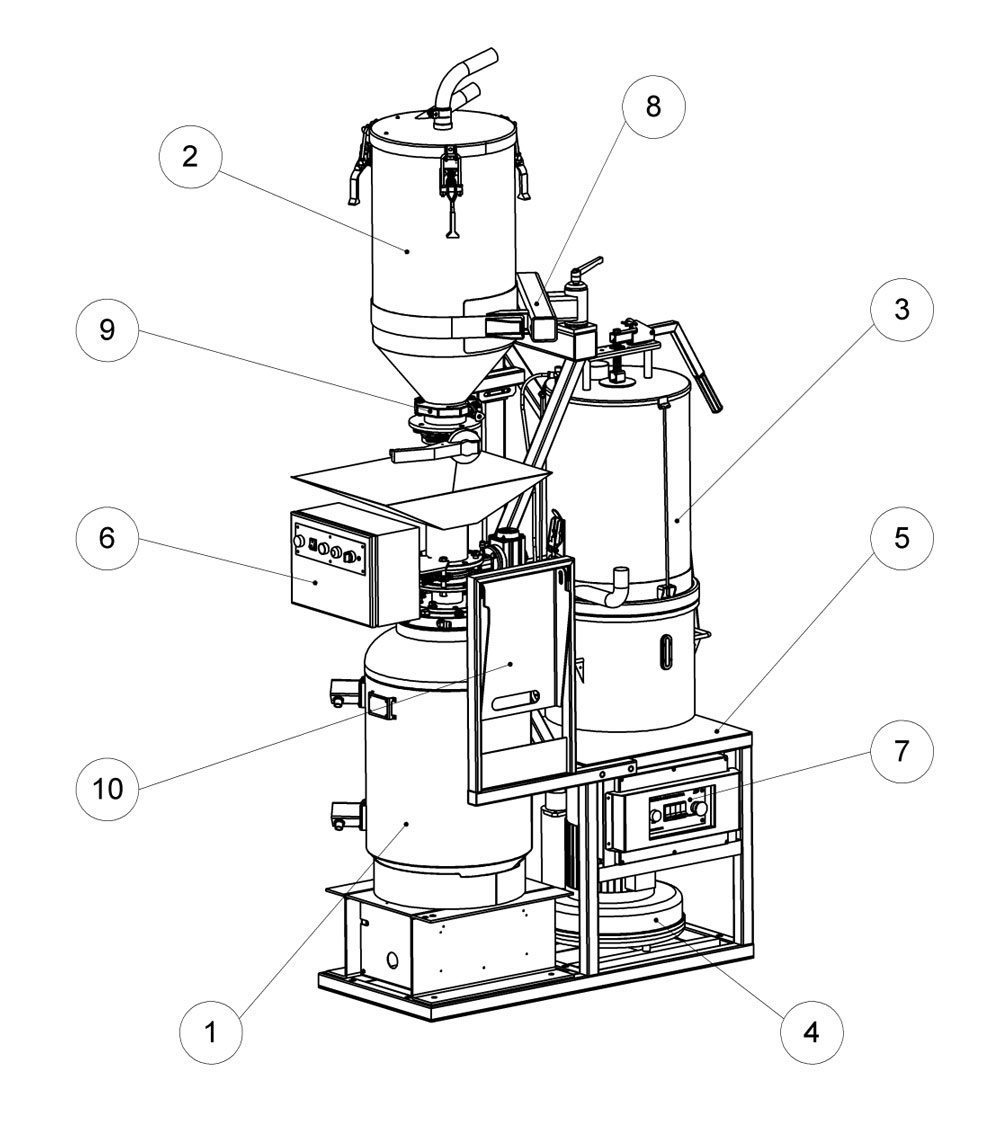

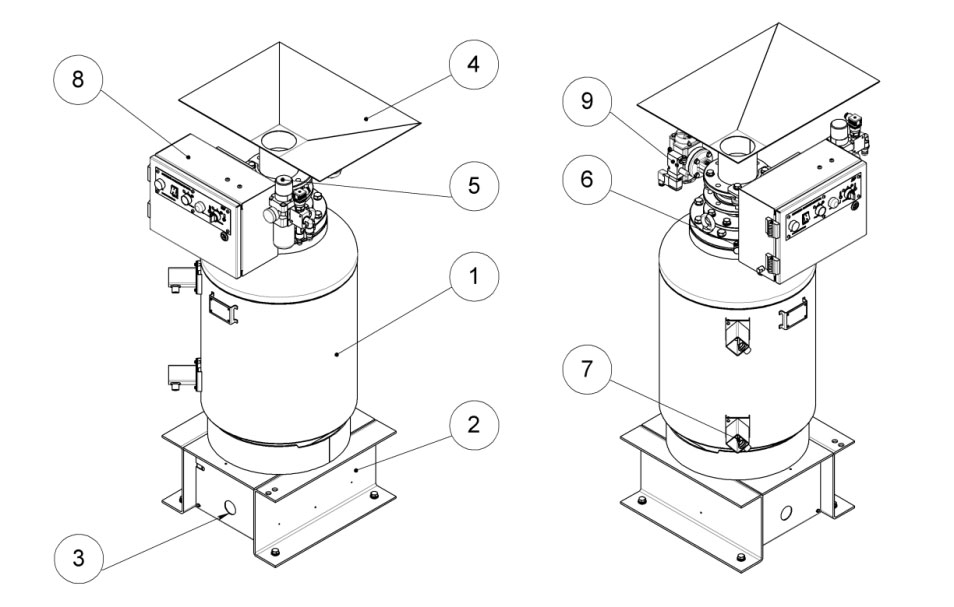

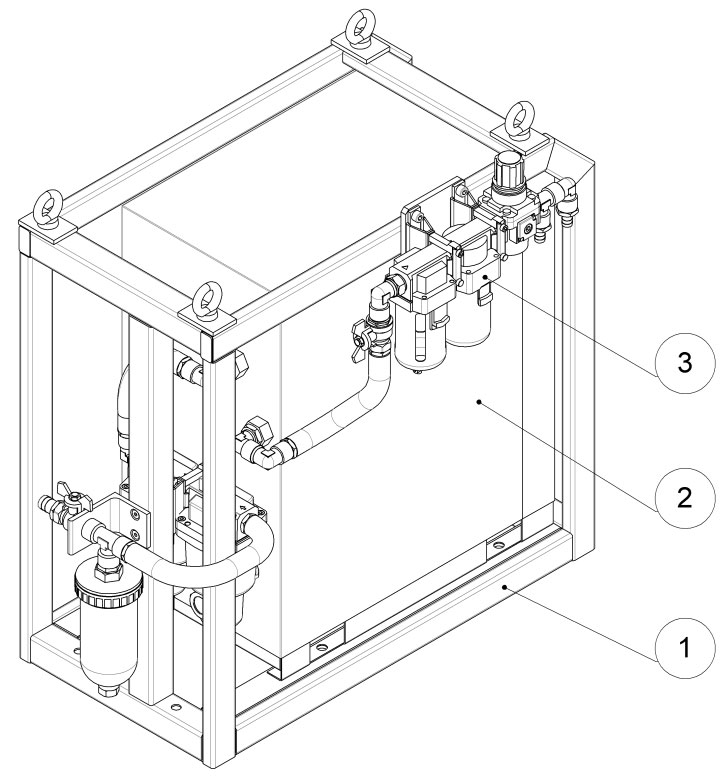

Система флюсооборота (рис. 11) состоит из следующих частей:

Для удобства засыпания нового флюса в бак-питатель 1 бак-накопитель 2 отводится на линейных направляющих 8 в сторону. В отведённом положении можно ссыпать отработанный флюс из бака-накопителя в стороннюю ёмкость. Подача сжатого воздуха осуществляется через систему подготовки воздуха (на рис. не показана). |

|

|

|

|

Рис. 11. Стойка системы флюсооборота |

|

|

|

|

Рис. 12. Бак-питатель системы флюсооборота |

|

|

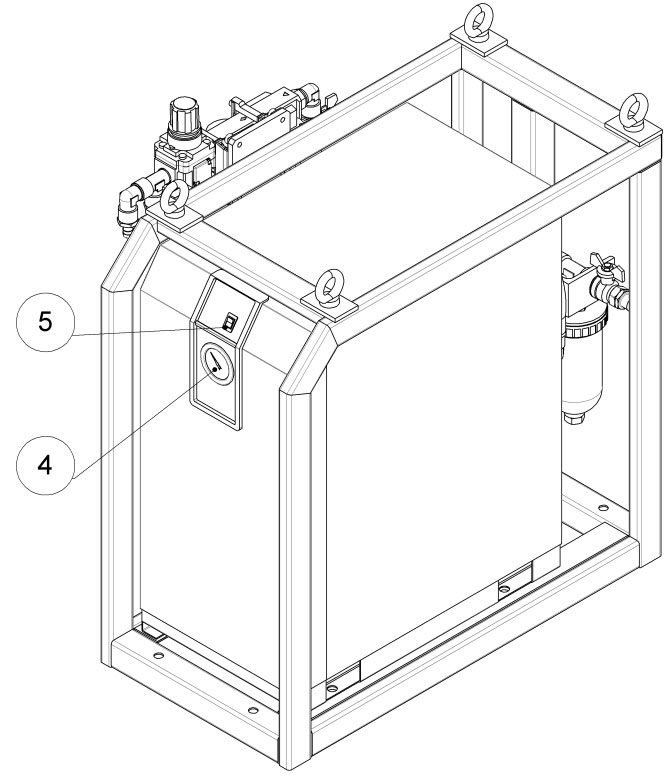

Бак-питатель системы флюсооборота (рис. 12) состоит из ёмкости 1, подставки 2, подающего патрубка 3, воронки для засыпания флюса 4 (различных модификаций) или переходного фланцем (в зависимости от комплектации), блока подготовки воздуха 5, предохранительного клапана 6, датчика наличия флюса 7, блока управления 8, дискового затвора 9, а также трубчатых электронагревателей (ТЭНов) (на рис. условно не показаны). |

|

|

Бак служит для хранения, подогрева, а также подачи флюса к головке. Перед подачей воздуха в бак закрывается дисковый затвор и в баке создается избыточное давление, которое выдавливает флюс через подающий патрубок. При возникновении в баке давления, превышающего рабочее, оно сбрасывается через предохранительный клапан. |

|

|

В нижней части бака установлены два трубчатых электронагревателя, которые подогревают флюс, что препятствует его слипанию и способствует беспрепятственной подаче к месту сварки. Диапазон температур нагрева флюса обычно составляет 40...50 °С, при этом максимальная температура нагрева ТЭНов – 250 °С. |

|

|

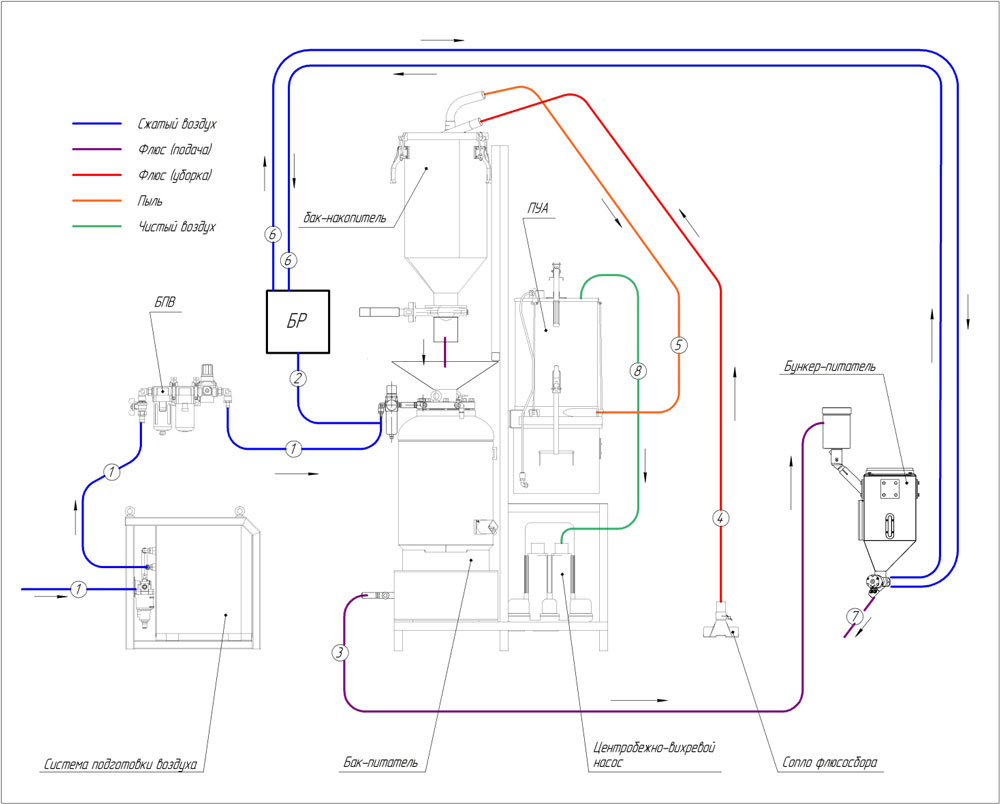

Принцип работы системы флюсооборота Подача флюса в зону сварки. При включении подачи флюса в бак-питатель начинает поступать воздух под давлением (при этом открывается пневматический затвор, если установлен, на рабочем бункере, установленном на сварочной головке). При достижении определённого давления клапан в верхней крышке бака закрывается, и флюс начинает поступать по рукаву в рабочий бункер сварочной головки, из которого самоссыпанием попадает в сопло подачи флюса. |

|

|

Уборка флюса из зоны сварки. При включении уборки флюса включается центробежный вентилятор, который создает разряжение в системе. Остатки флюса собираются специальным соплом установленном непосредственно на головке, которое соединено с баком-накопителем. Накопитель в свою очередь соединен с фильтром-пылесборником, а фильтр – с центробежным вентилятором. Попадая в накопитель крупные части флюса (корка) задерживаются на специальной сетке, а мелкая фракция (пригодная к повторному использованию) попадает в нижнюю часть бака. Самая мелкая фракция (пыль) попадает в фильтр-пылесборник, на выходе из которого остается чистый воздух, который проходя через центробежный вентилятор попадает в атмосферу. |

|

|

Работа с системой флюсооборота:

- подключите компоненты системы флюсооборота согласно схеме (рис. 13);

|

|

Рис. 13. Схема подключения системы флюсооборота (Нажмите на картинку, чтобы открыть изображение в полном размере) |

|

|

|

|

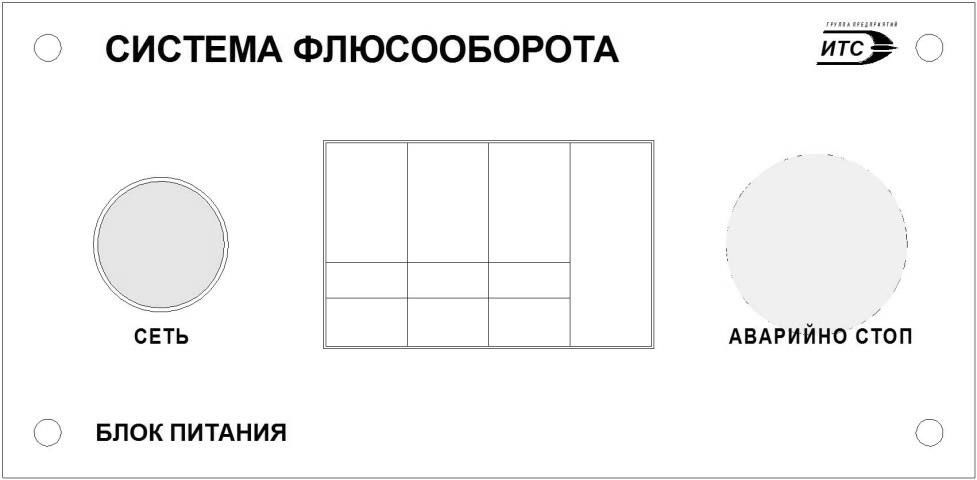

Рис. 14. Блок питания системы флюсооборота. Лицевая панель |

|

|

|

|

Рис. 15. Блок управления системы флюсооборота. Лицевая панель |

|

■ Система подготовки воздуха |

Δ Наверх |

|

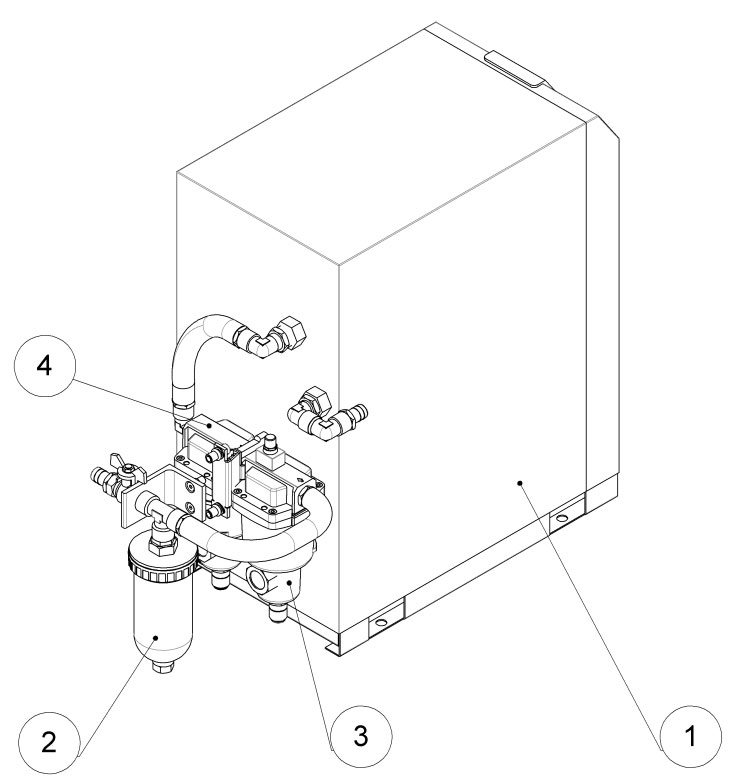

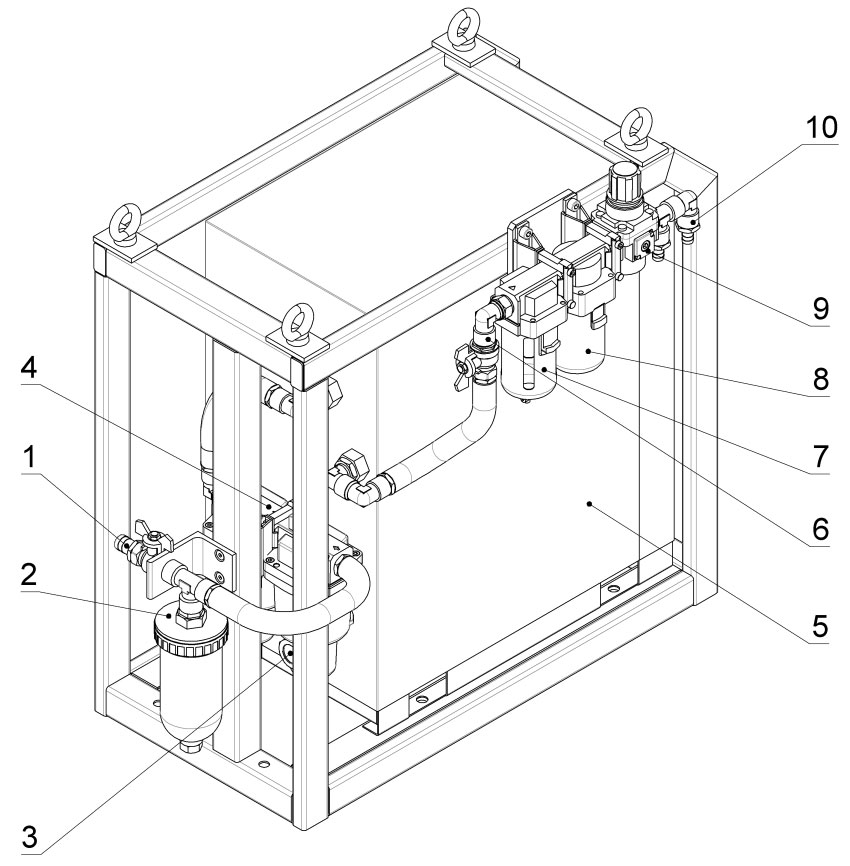

Система подготовки воздуха (рис. 16) предназначена для обеспечения полноценной работы всего пневматического оборудования установленного на сварочном комплексе и преобразования сжатого воздуха поступающего из производственных магистралей в воздух с высокой степенью очистки.

Подготовка сжатого воздуха производится для достижения следующих целей:

Система состоит из рамы 1; блока магистральной подготовки воздуха 2; блока местной подготовки воздуха 3. На лицевой панели имеется манометр 4, который показывает давление воздуха на выходе из осушителя и клавиша 5 включения/выключения осушителя. |

|

|

|

|

Рис. 16. Система подготовки сжатого воздуха |

|

|

Блок магистральной подготовки воздуха (рис. 17) предназначен для удаления из сжатого воздуха твердых частиц, водяного и масляного конденсата, а также для осушки сжатого воздуха. Состоит из осушителя рефрижераторного типа 1; устройства автоматического отвода конденсата 2; магистрального фильтра 3; магистрального водоотделителя 4. |

|

|

|

|

Рис. 17. Блок магистральной подготовки воздуха |

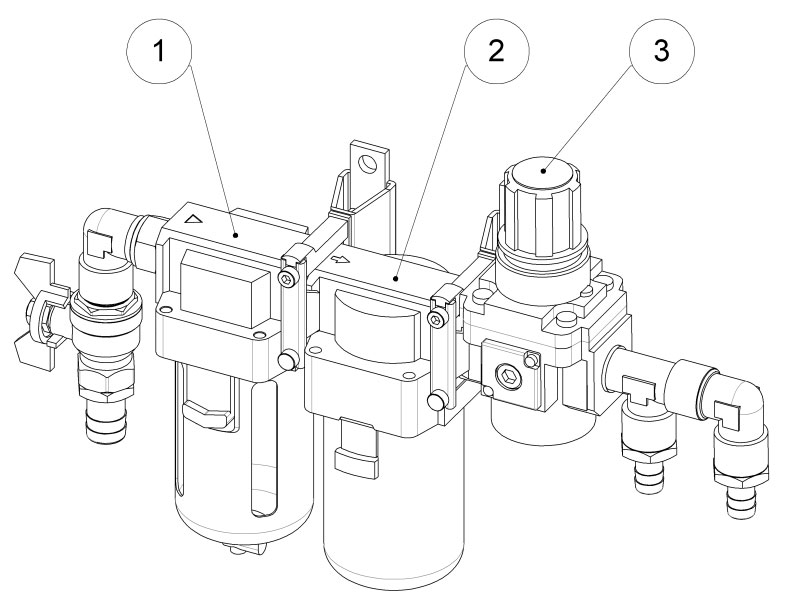

Рис. 18. Блок местной подготовки воздуха |

|

Блок местной подготовки воздуха (рис. 18) предназначен для более тонкой фильтрации сжатого воздуха и регулировки выходного давления. Состоит из фильтра 1, микрофильтра 2 и регулятора давления с манометром 3. |

|

|

Описание работы. |

|

|

|

|

Рис. 19. Система подготовки воздуха |

|

|

Магистральная подготовка воздуха. Сжатый воздух поступает из производственной магистрали через ниппель 1 в устройство автоматического отвода конденсата 2, где вся вода автоматически отсекается и сбрасывается в атмосферу (на пол или в специально подготовленную ёмкость). Далее воздух проходит через магистральный фильтр 3, в котором фильтруются все твердые механические частицы, вода и масло (продукты, неизбежно образующиеся в процессе работы компрессора и износа производственной магистрали). Следующий элемент – магистральный водоотделитель 4. В нём удаляются водяной конденсат и масляный туман. Последний этап магистральной подготовки – осушитель рефрижераторного типа 5. Здесь воздух окончательно осушается от влаги и на выходе соответствует 4…6 классам очистки по ISO 8573-1. |

|

|

Местная подготовка воздуха. После осушителя воздух поступает в блок местной подготовки через ниппель 6. Проходит через фильтр 7 и микрофильтр 8 с более мелкодисперсными фильтрующими элементами, чем у магистральных фильтров. С помощью регулятора давления 9 настраивается давление воздуха на выходном ниппеле 10. Для индикации давления на регуляторе установлен манометр. |

|

|

■ Система управления Комплексом |

Δ Наверх |

|

Система управления Комплексом состоит из следующих блоков: |

|

|

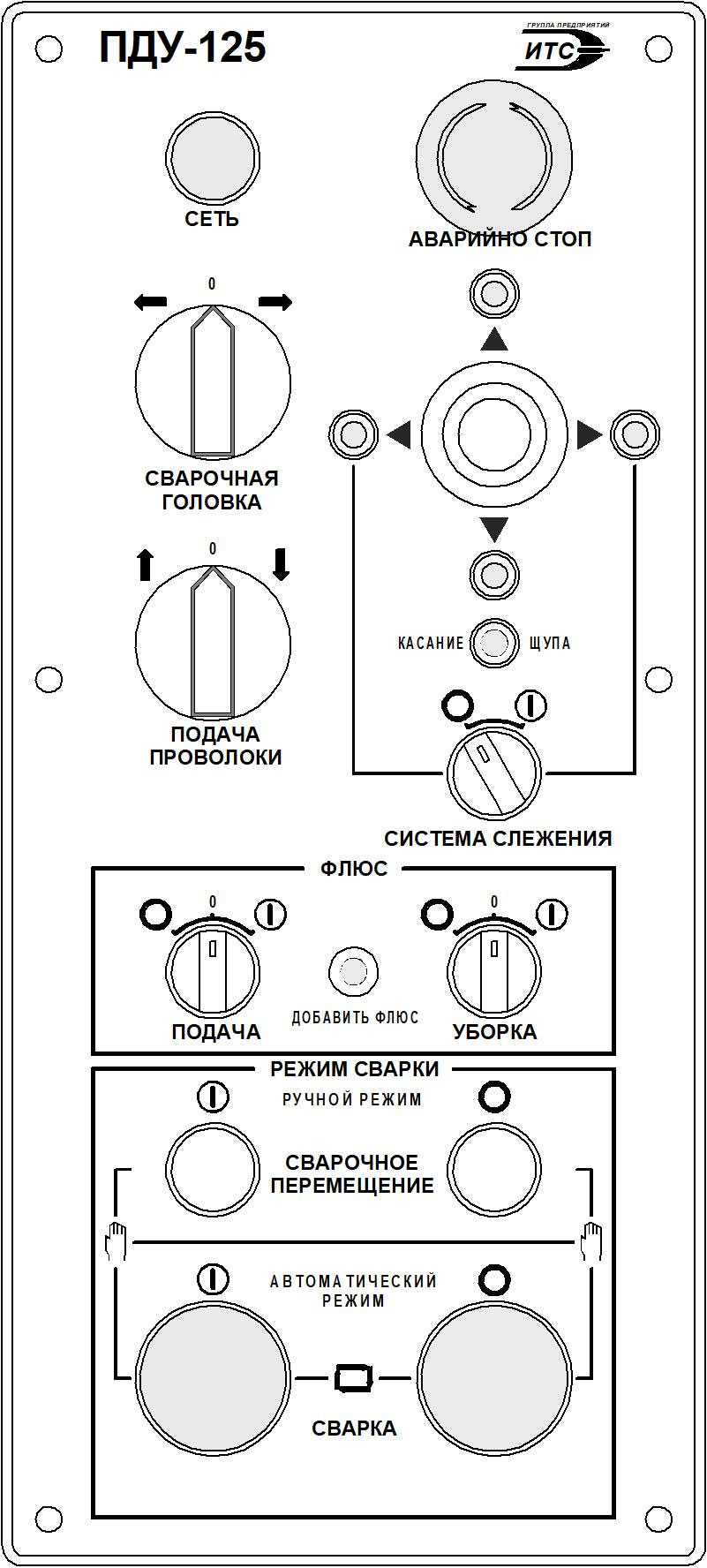

■ шкаф управления ШУ-125; ■ пульт управления сварочным процессом ПУСП-125; ■ пульт дистанционного управления сварочным процессом ПДУ-125; |

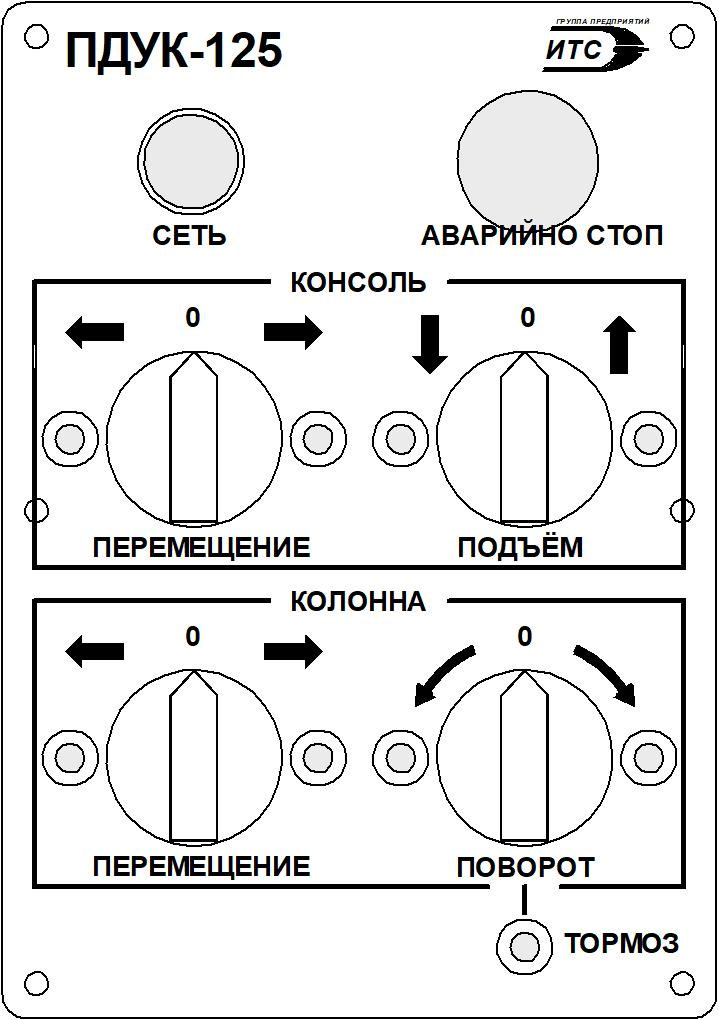

■ пульт дистанционного управления колонной ПДУК-125 (2 шт.); ■ измерительный блок БИ-151; ■ блок разъёмов БР-1. |

|

К системе управления также относится источник питания сварочной дуги. |

|

|

Система управления обеспечивает:

■ работу в автоматическом, автоматическом без сварки, ручном и наладочном режимах;

|

|

|

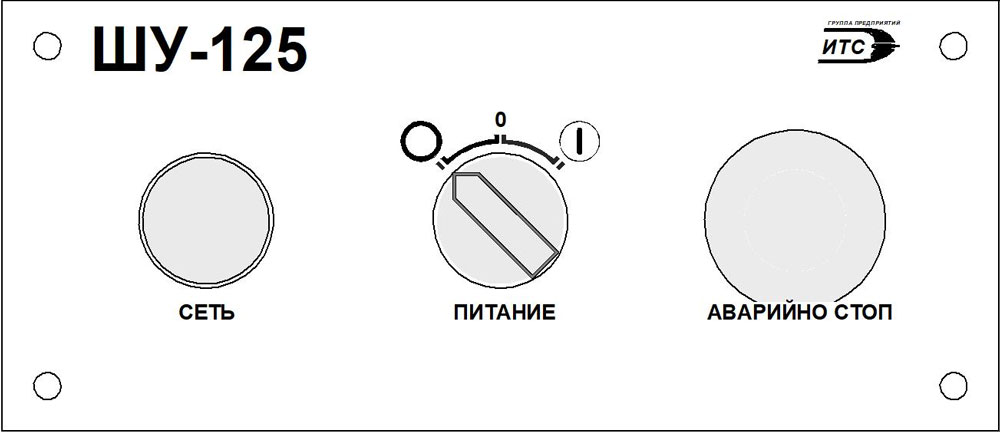

Шкаф управления ШУ-125 состоит из корпуса, лицевой панели, монтажной панели и панели с разъёмами. |

|

|

|

|

Рис. 20. Шкаф управления ШУ-125. Лицевая панель |

|

|

На передней панели шкафа (рис. 20) расположены: лампа-индикатор «Сеть»; переключатель «Питание»; два переключателя для включения светоуказателя и общего освещения; кнопка аварийного прекращения работы «Аварийно стоп». Шкаф управления расположен на основании колонны. Работа со шкафом управления. Для включения шкафа управления используйте переключатель «Питание». При возникновении аварийной ситуации используйте кнопку «Аварийно стоп». |

|

|

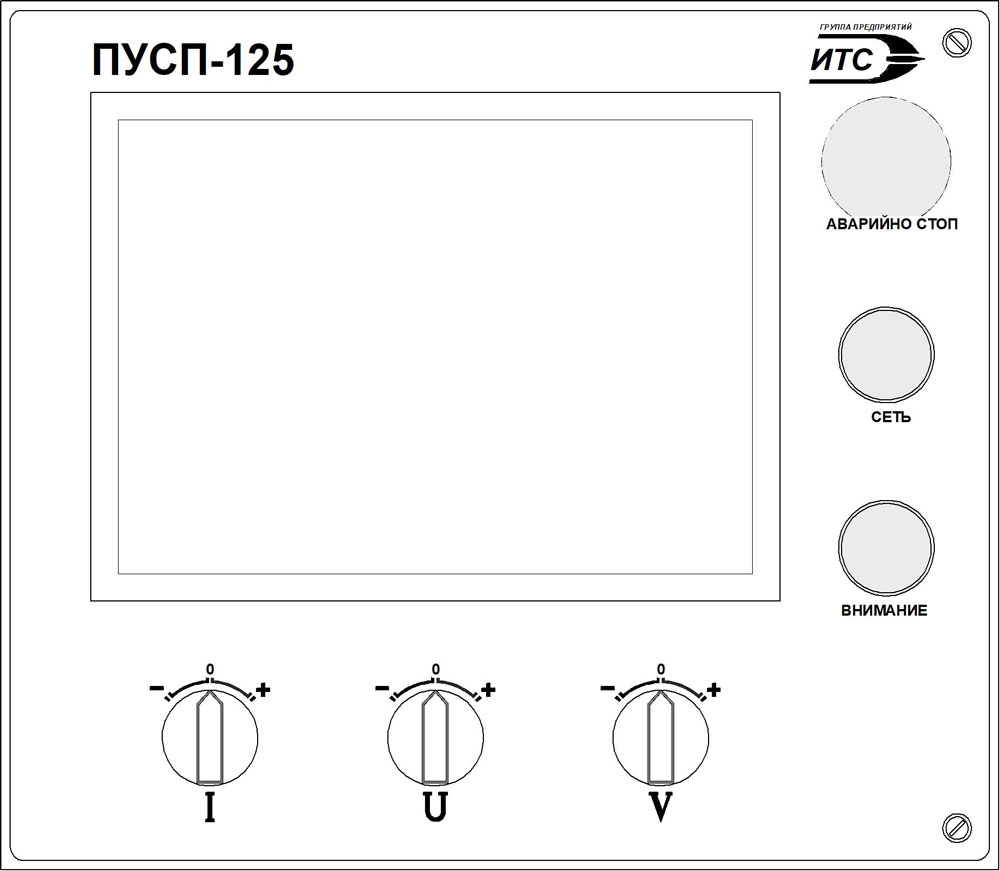

Пульт управления ПУСП-125 (рис. 21) |

|

|

Пульт управления состоит из корпуса, лицевой панели, монтажной панели и панели с разъёмами. На лицевой панели расположены: панель оператора, светосигнальная аппаратура и аппаратура управления. |

|

|

|

|

Рис. 21. Пульт управления ПУСП-125. Лицевая панель |

|

|

Работа с пультом управления. Перед началом работы убедитесь, что лампа «Сеть» горит. При возникновении в системе каких-либо ошибок на панели загорится лампа «Внимание». Внесите параметры процесса при помощи панели управления (см. описание Панели управления KTP600). Установите необходимые значения сварочных параметров. При помощи регулятора «I», скорректируйте, при необходимости, значение силы тока в амперах, значение отображается на амперметре измерительного блока «БИ-151». При помощи переключателя «U» скорректируйте, при необходимости, значение напряжения в вольтах, значение отображается на вольтметре «БИ-151». Переключателем «V» установите необходимое значение скорости сварки в м/ч, значение отображается на измерительном блоке «БИ-151». При возникновении аварийной ситуации используйте кнопку «Аварийно Стоп». |

|

|

Пульт дистанционного управления сварочным процессом ПДУ-125 предназначен для дистанционного управления составными частями Комплекса. |

|

|

Пульт состоит из корпуса и лицевой панели (рис. 22). |

|

Рис. 22. Пульт дистанционного управления сварочным процессом ПДУ-125.

|

Работа с пультом дистанционного управления.

Перед началом работы убедитесь, что горит лампа «Сеть».

|

|

Пульт дистанционного управления колонной ПДУК-125 предназначен для дистанционного управления перемещением составных частей колонны. |

|

|

Пульт состоит из корпуса и лицевой панели (рис. 23). |

|

Рис. 23. Пульт дистанционного управления колонной ПДУК-125.

|

Работа с пультом дистанционного управления.

Перед началом работы убедитесь, что горит лампа «Сеть».

Блок «Консоль»:

Блок «Колонна»:

Красные светодиоды по бокам переключателей загораются в случае нахождения перемещаемого узла в одном из двух крайних положений (срабатывает концевой датчик). |

|

■ Комплекс выполняет следующие работы |

Δ Наверх |

|

Подготовка к сварке (наладка).

|

| Изготовитель оставляет за собой право на модификацию и/или изменение технических условий без предварительного уведомления. | |

| Внешний вид изделия, может отличаться от иллюстраций, представленных на сайте. | |

| Материалы размещенные на сайте носят информационный характер и не являются публичной офертой. |