|

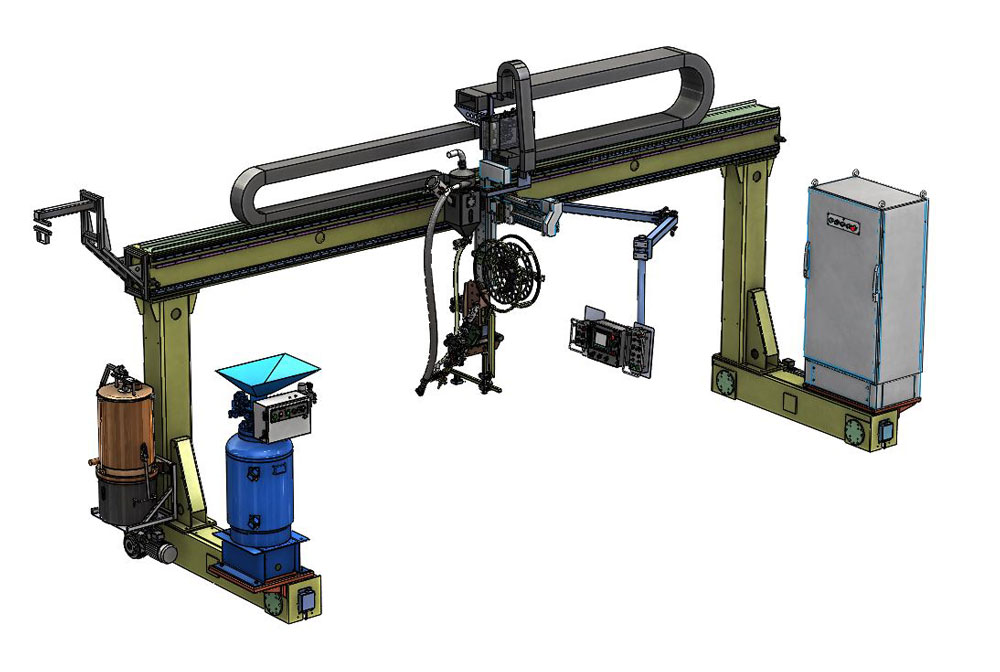

Комплекс дуговой сварки КДС-123 |

|

Комплекс дуговой сварки КДС-123 предназначен для автоматической сварки продольных швов под флюсом с автоматической раскладкой валиков. |

|

Комплекс дуговой сварки КДС-123 предназначен для автоматической сварки под слоем флюса прямолинейных швов длиной до 4500 мм. |

|

Комплекс изготовлен в исполнении УХЛ4 для работы в районах умеренного климата при температуре окружающего воздуха от 0°C до плюс 40°C, с относительной влажностью не более 80% при температуре плюс 20°C на высоте не более 1000 м над уровнем моря. Оборудование должно быть установлено в хорошо проветриваемом, защищённом от дождя, влажности и пыли месте, укрыто от прямых солнечных лучей и дождя. |

|

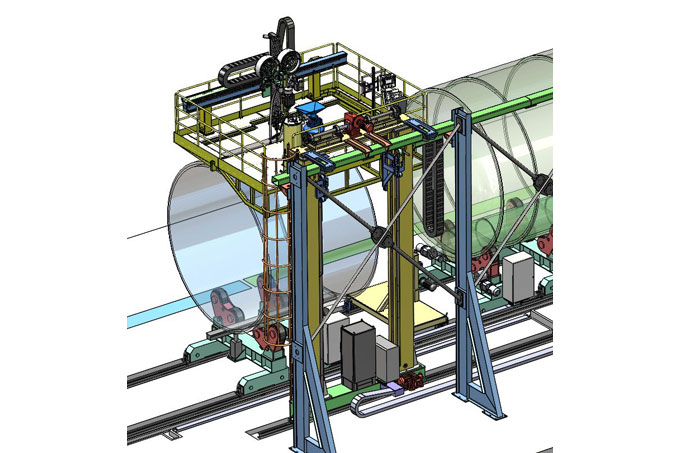

ВНЕШНИЙ ВИД КОМПЛЕКСА |

|

|

| + Технические характеристики |

|

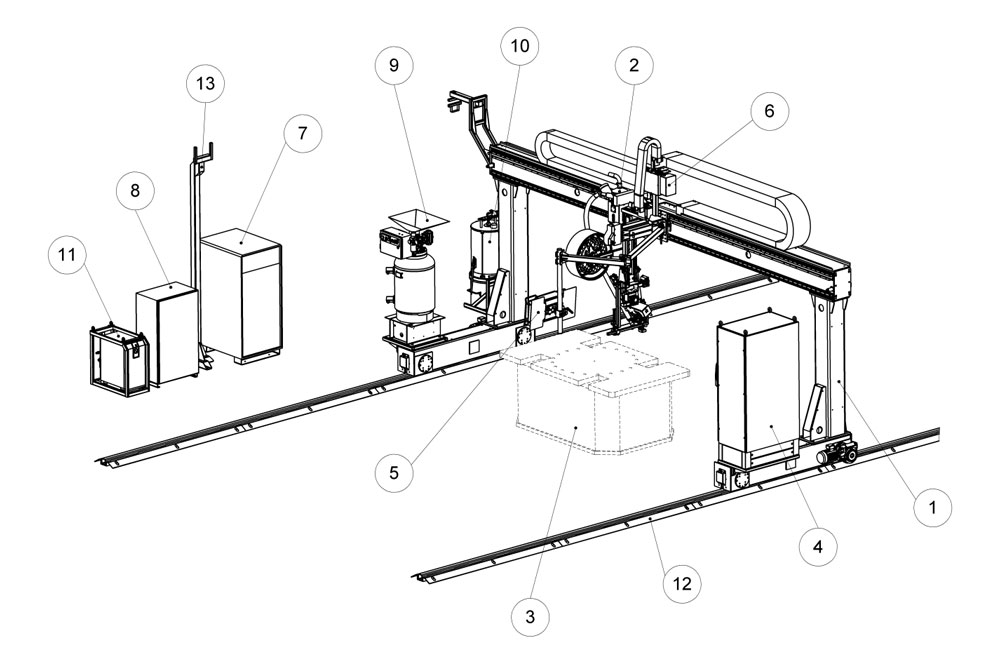

СОСТАВ ИЗДЕЛИЯ |

Δ Наверх |

|

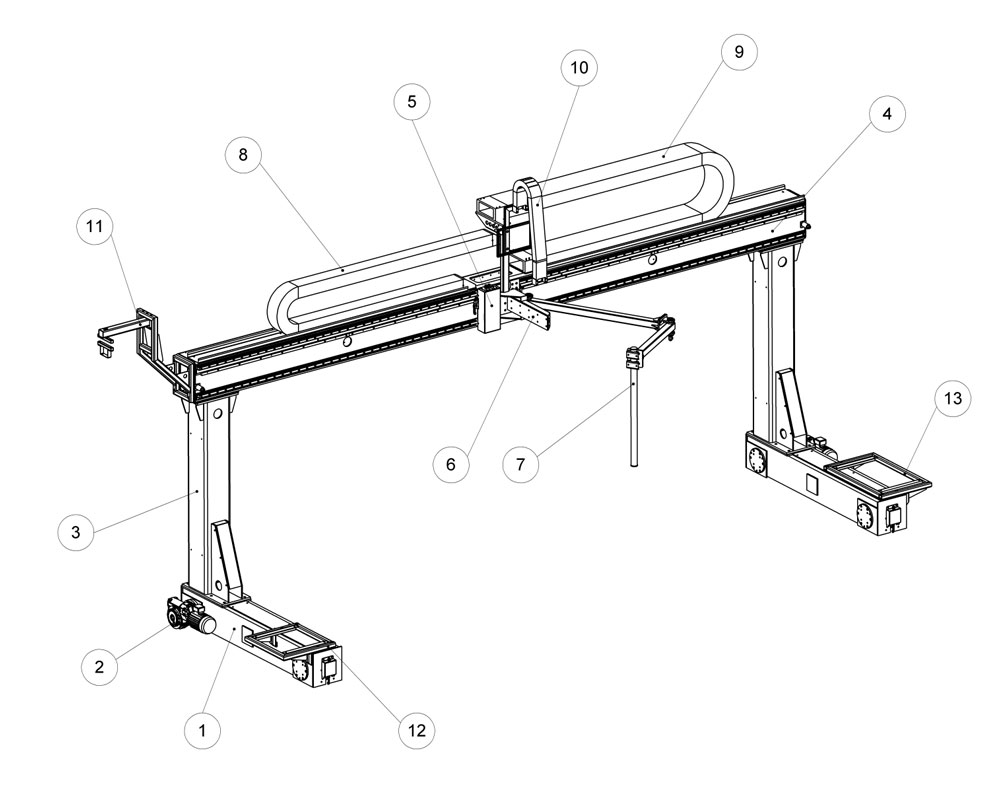

Комплекс включает в свой состав (см. рис. 1): |

|

|

■ самоходный портал 1; ■ головку для сварки под слоем флюса 2; ■ имеющийся стол-манипулятор с гидростанцией и шкафом управления 3; ■ шкаф управления 4; ■ пульты управления 5; ■ блоки разъёмов 6; |

■ источник питания сварочной дуги* 7; ■ шкаф питания комплекса* 8; ■ бак-питатель системы флюсооборота 9; ■ фильтр-пылеуловитель 10; ■ систему подготовки воздуха* 11; ■ комплект направляющих рельсов для перемещения портала 12; ■ стойку для кабелей и шлангов 13; |

|

* положение оборудования показано условно и может отличаться от фактического |

|

|

|

|

Рис. 1. Комплекс. Общий вид |

|

| + Укрупнённый комплект поставки Комплекса |

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

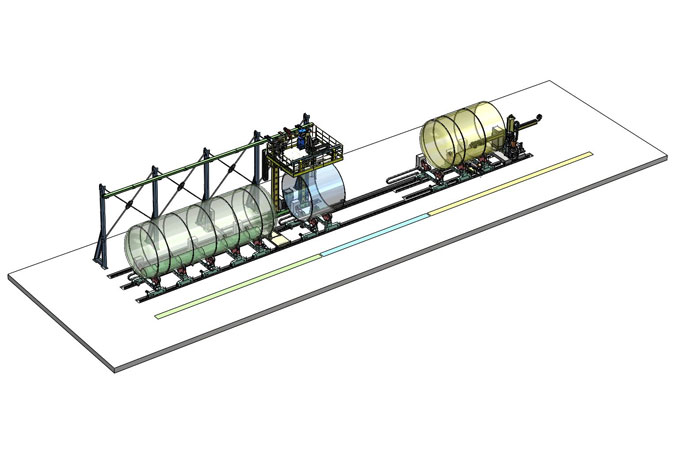

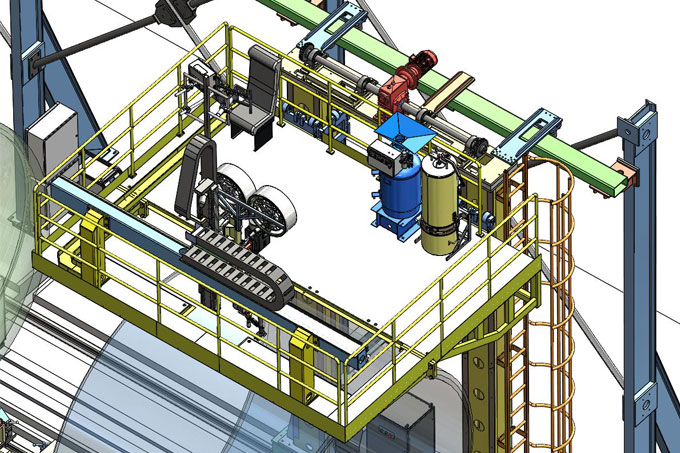

■ Самоходный портал |

Δ Наверх |

|

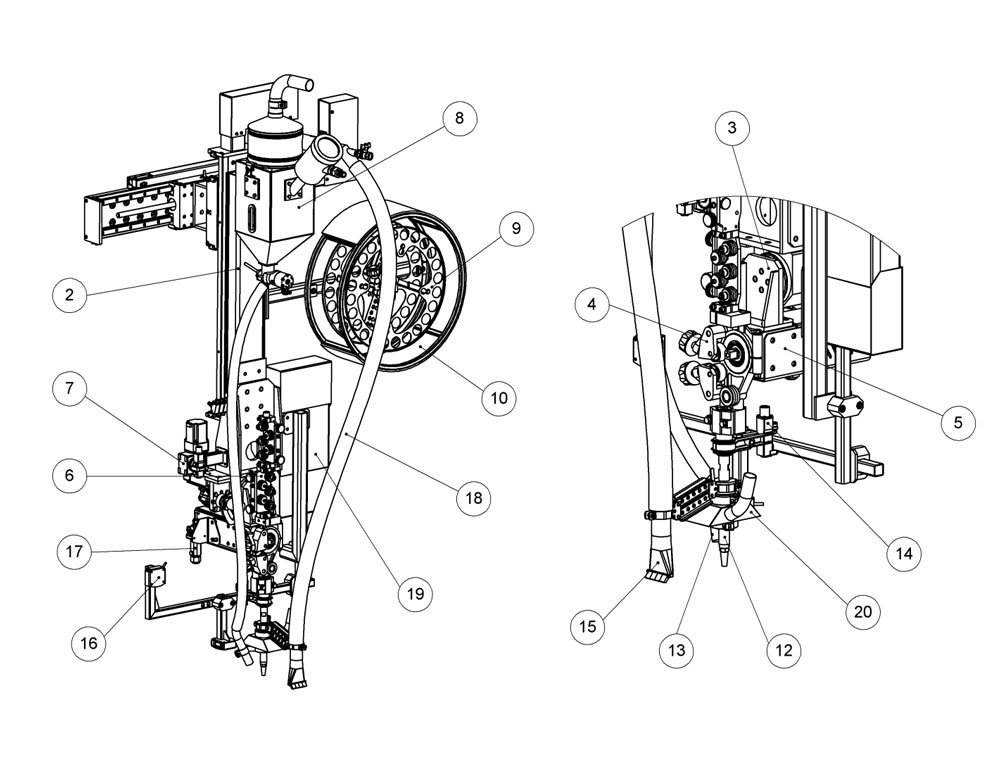

Самоходный портал (рис. 2) состоит из пары тележек 1 с приводами 2, пары вертикальных стоек 3, балки 4, каретки 5, с установленными на ней кронштейном головки 6 и подвески пульта управления 7, двух горизонтальных 8 и 9, а также вертикального кабелеукладчика 10, устройства подвески кабелей 11 и рам 12 и 13 для установки на них бака-питателя и шкафа управления. |

|

|

|

|

Рис. 2. Самоходный портал |

|

|

Металлоконструкции портала изготовлены из высокопрочной стали. Профильные направляющие портала обеспечивают надёжность работы при линейных перемещениях каретки при сварке продольных швов. |

|

|

Тележка представляет собой закрытую сварную раму, установленную на двух колёсах. Привод перемещения установлен снаружи тележки и связан с осью одного из колёс. Привод состоит из асинхронного электродвигателя и двухступенчатого цилиндро-червячного редуктора. На тележке устанавливаются конечные выключатели крайних положений перемещения. |

|

|

Каретка представляет собой плиту с закрепленными на ней линейными подшипниками (для перемещения по направляющим балки), приводом перемещения и парой выключателей конечного положения. Привод перемещения состоит из сервомотора и червячного редуктора. Перемещение каретки происходит за счёт передачи шестерня-рейка. Балка предназначена для перемещения по ней каретки при сварке линейных швов. На балке закреплены пара направляющих и зубчатая рейка. Упоры по краям балки предотвращают соскальзывание каретки с направляющих при возникновении аварийной ситуации. Составные части портала собираются между собой на болтовых соединениях, что позволяет транспортировать его в разобранном виде. Кабели и шланги проложены в полостях стоек и балки. К подвижным частям портала (к каретке и головке) коммуникации подводятся посредством гибких кабель-каналов, что исключает их запутывание, обрыв и т. д. |

|

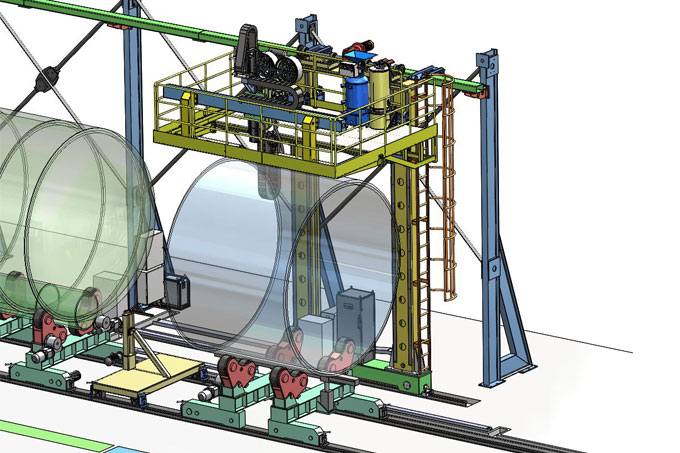

■ Головка |

Δ Наверх |

|

Головка предназначена для сварки прямолинейных швов под слоем флюса. |

|

|

|

|

Рис. 3. Головка |

|

|

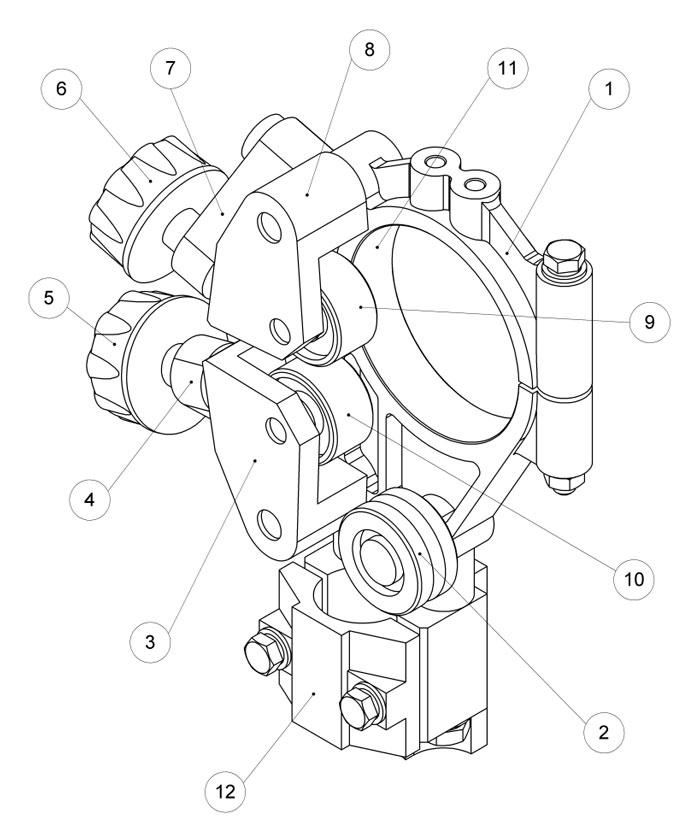

Головка (рис. 3) включает в свой состав: вертикальный суппорт 1; горизонтальный суппорт 2; устройство наклона мундштука 3; подающий механизм 4 с приводом 5; правильное устройство 6; светоуказатель положения изделия 7; флюсовый бункер 8; кассета 9 с тормозным устройством и защитным кожухом 10; мундштук 12; боковое сопло подачи флюса 13; светоуказатель положения мундштука 14; сопло сбора флюса 15; лазерные датчики расстояния (вертикальный и горизонтальный) 16; пирометр 17; комплект шлангов 18; суппорт позиционирования системы слежения по вертикали 19 и сопло удаления аэрозольных газов 20. |

|

|

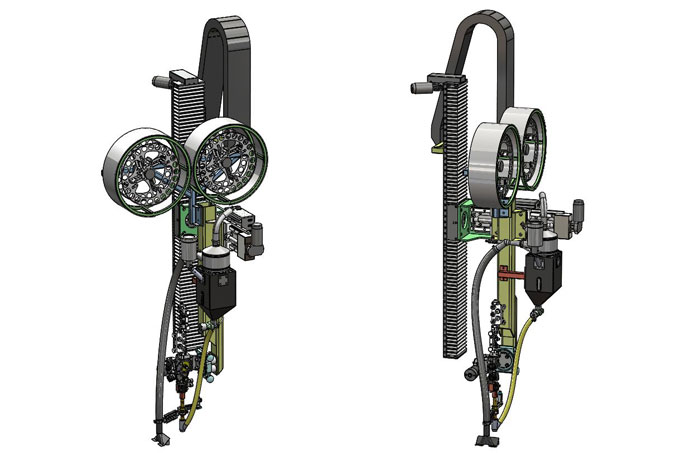

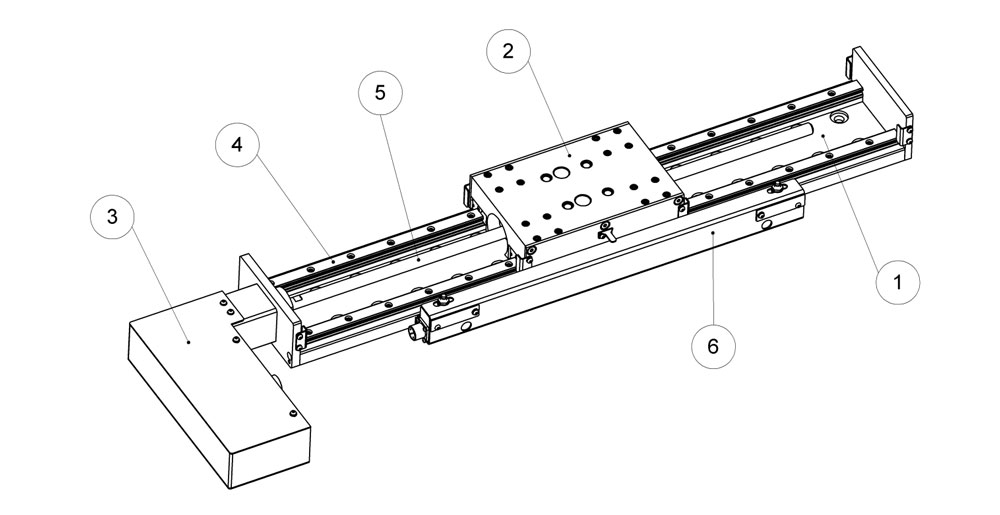

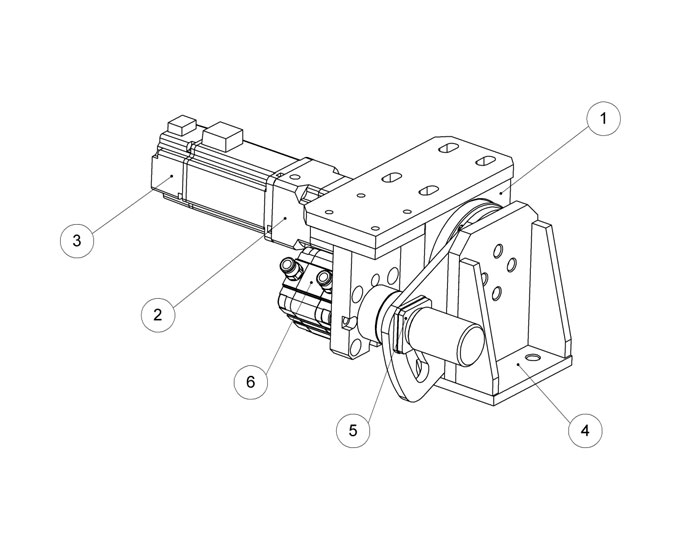

Суппорта (рис. 4) предназначены для выставления головки по вертикали или горизонтали относительно изделия. Суппорта также являются исполнительными механизмами системы слежения. Основными составными частями суппорта являются: основание 1, ползун 2, привод 3, направляющие для перемещения ползуна 4, шарико-винтовая передача 5, блок конечных выключателей 6. Винтовая передача и направляющие защищены от попадания пыли при помощи гофрозащиты (на рис. условно не показана). | |

|

|

|

Рис. 4. Суппорт |

|

|

Подающее устройство (рис. 5) включает в себя:

Усилие поджатия прижимного ролика к ведущему регулируется с помощью подпружиненного толкателя, завинченного в поворотный рычаг 7 рукояткой 6 прижимного ролика 9, а величина прогиба электродной проволоки при правке устанавливается с помощью толкателя, завинченного в поворотный рычаг 4 рукояткой 5 правильного ролика 10. Для заправки электродной проволоки в канавку ведущего ролика и в мундштук-токоподвод следует освободить скобы правильного 3 и прижимного 8 роликов, вывинчивая толкатели, удерживающие эти скобы; затем рычаги 4 и 7 с толкателями правильного и прижимного роликов отводятся в сторону, после этого отводятся скобы. |

|

|

|

|

Рис. 5. Подающее устройство |

|

|

После заправки проволоки скобы 3 и 8, рычаги 4 и 7 устанавливаются в рабочее положение, при помощи рукоятки прижимного ролика 6 и рукоятки правильного ролика 5 создаются усилие прижима и величина правки электродной проволоки в зависимости от её диаметра. Когда правильная часть устройства отрегулирована, проволока выходит из токоподвода прямой. |

|

|

Правильное устройство (рис. 6) состоит из пары 5-роликовых правильных устройств, соединённых между собой и предназначенное для правки проволоки в двух плоскостях. Каждое из правильных устройств включает в свой состав корпус 1, пару настраиваемых роликов 2, три стационарных ролика 3, планку 4 с прижимными рукоятками 5 и винты 6 для настройки положения центральных роликов. На входе в правильное устройство расположен штуцер 7, а на выходе колодка 8 для крепления к подающему устройству. Усилие поджатия центральных правильных роликов 2 в 5-роликовом правильном устройстве и, соответственно, величина прогиба проволоки регулируется смещением этих роликов относительно оси подачи при помощи винтов 6. В случае правильной настройки усилия проволока должна выходить из токоподвода прямой. Для того чтобы пропустить проволоку через правильное устройство необходимо ослабить рукоятки 5 и отвести прижимную планку 4 вместе с центральными роликами 2 в сторону, а затем, после заправки проволоки, затянуть рукоятки 5 до упора. |

|

|

|

|

Рис. 6. Правильное устройство |

|

|

Устройство наклона мундштука (рис. 7) предназначено для наклона и фиксации мундштука при сварке в угол. Величина угла наклона задаётся предварительно.

Основными составными частями узла являются (кожух условно не показан):

|

|

|

|

|

Рис. 7. Устройство наклона мундштука |

|

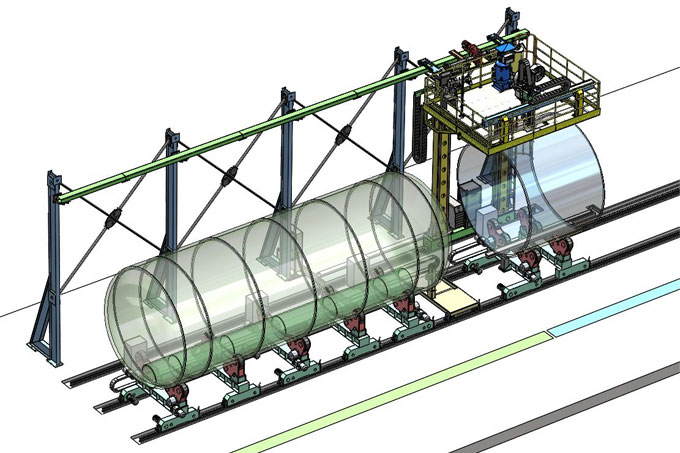

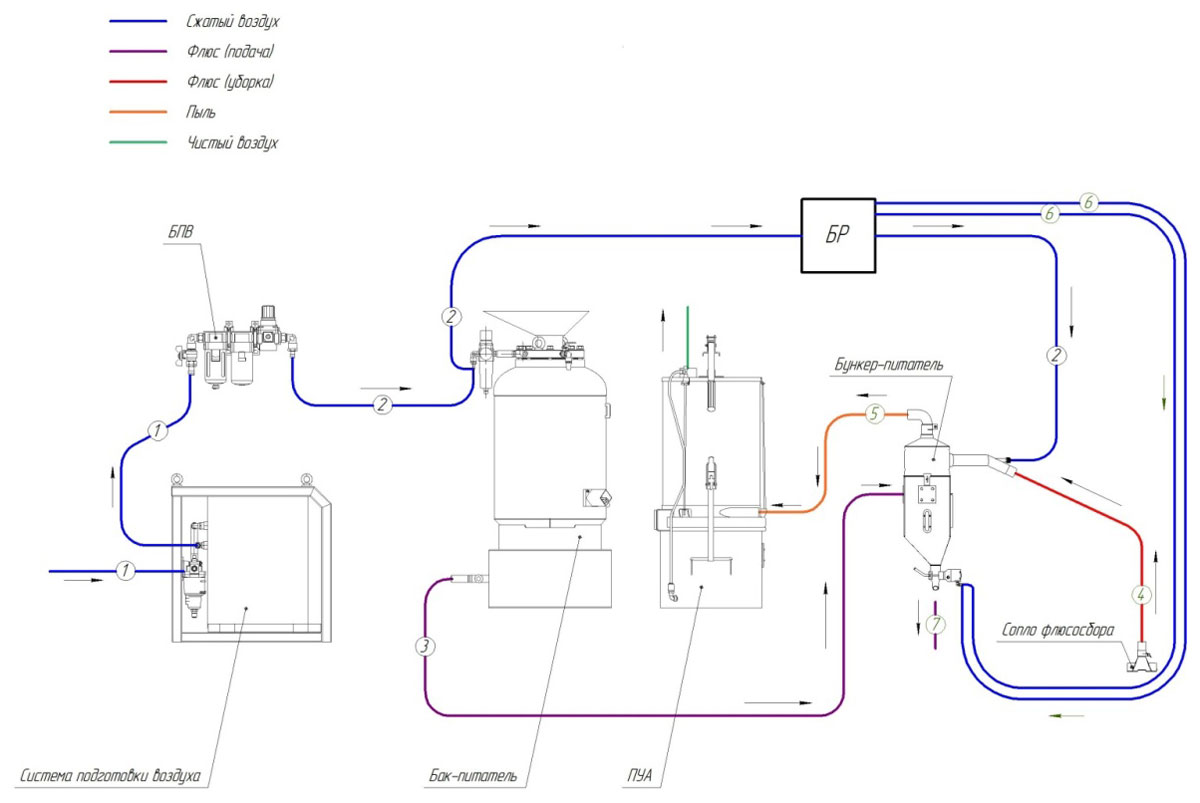

■ Система флюсооборота |

Δ Наверх |

|

Система флюсооборота предназначена для подачи флюса в зону сварки, а также для сбора остатков флюса в бункер с целью его дальнейшего использования. |

|

|

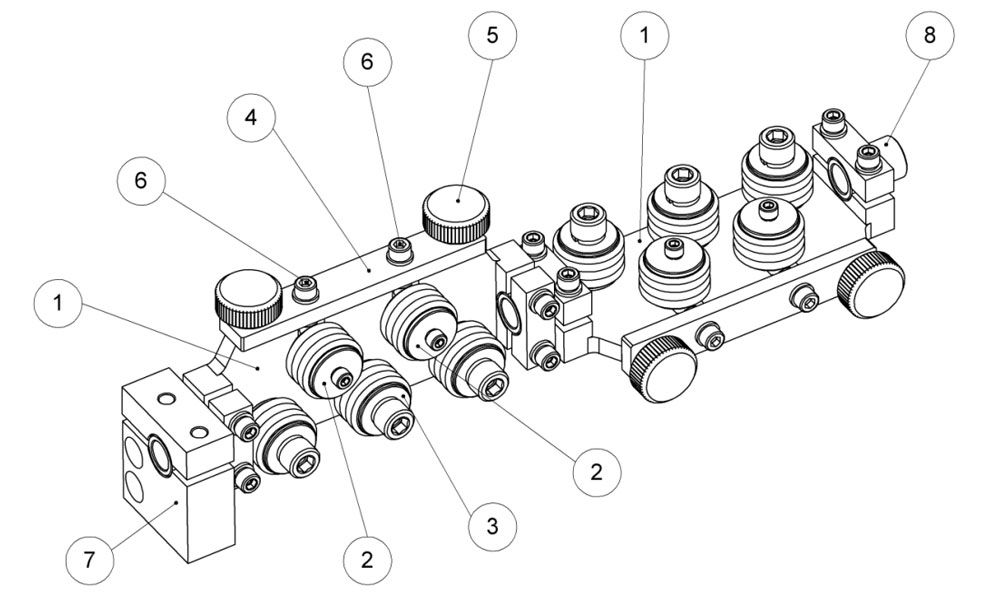

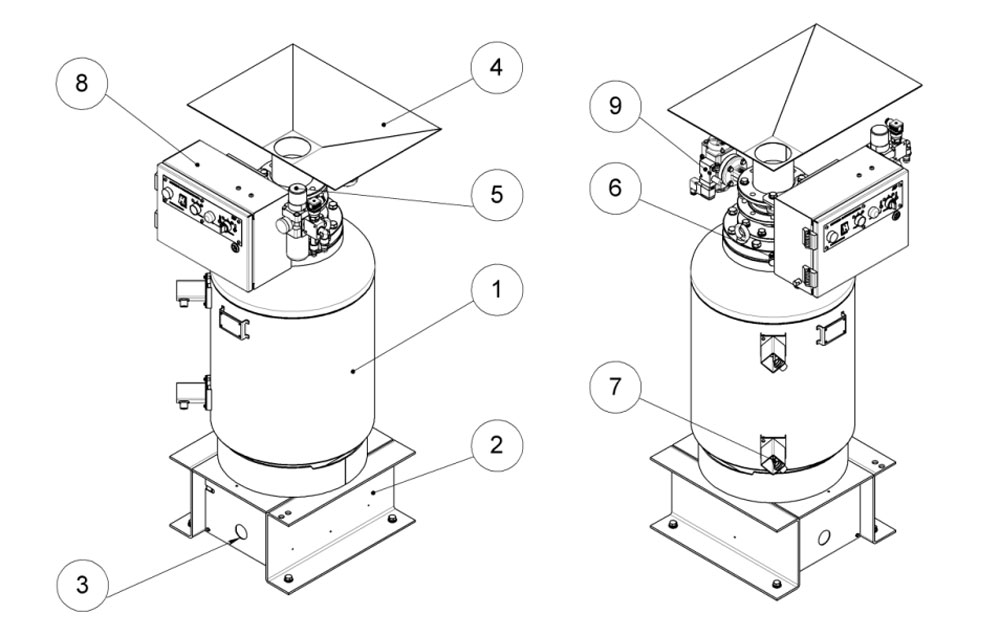

Система флюсооборота включает в свой состав:

Подвод очищенного и сухого воздуха обеспечивается при помощи системы подготовки воздуха. |

|

|

Флюсовый бункер служит для первоначального наполнения, подачи флюса в зону сварки и, затем, для сбора флюса из зоны сварки.

Бункер 1 снабжён (рис. 8):

|

|

|

|

|

Рис. 8. Флюсовый бункер |

|

|

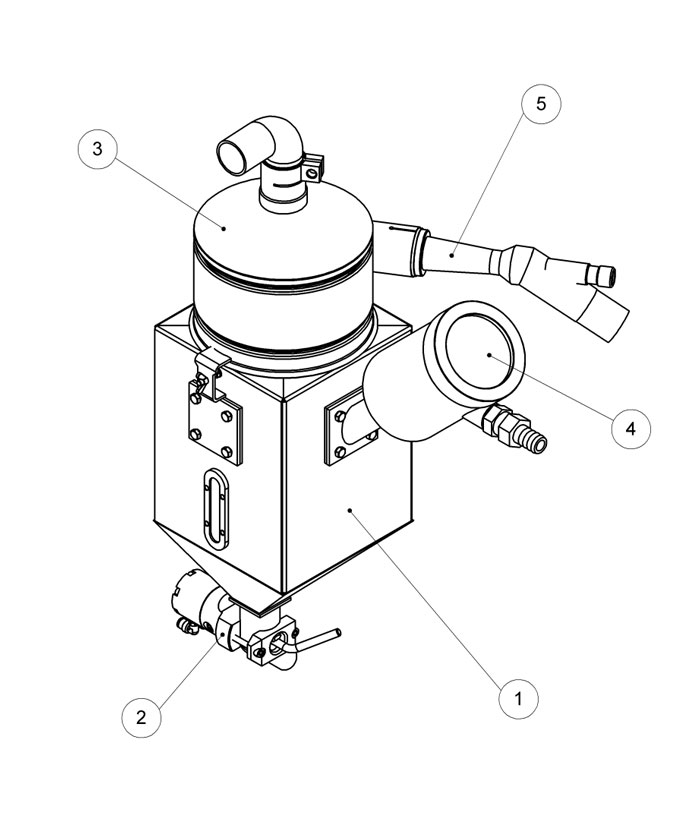

Бак-питатель системы флюсооборота (рис. 9) состоит из ёмкости 1, подставки 2, подающего патрубка 3, воронки для засыпания флюса 4, блока подготовки воздуха 5, предохранительного клапана 6, датчика наличия флюса 7, блока управления8, дискового затвора 9, а также трубчатых электронагревателей (ТЭНов) (на рис. условно не показаны). |

|

|

|

|

Рис. 9. Бак-питатель системы флюсооборота |

|

|

Бак служит для хранения, подогрева, а также подачи флюса к головке. Перед подачей воздуха в бак закрывается дисковый затвор и в баке создается избыточное давление, которое выдавливает флюс через подающий патрубок. При возникновении в баке давления, превышающего рабочее, оно сбрасывается через предохранительный клапан. В нижней части бака установлены два трубчатых электронагревателя, которые подогревают флюс, что препятствует его слипанию и способствует беспрепятственной подаче к месту сварки. Диапазон температур нагрева флюса составляет 40...50°С, при этом максимальная температура нагрева ТЭНов составляет 250°С. |

|

|

Принцип работы системы флюсооборота ■ Подача флюса в зону сварки. После включения подачи флюса в бак-питатель начинает поступать воздух под давлением. При достижении определенного давления флюс начинает поступать по рукаву в бункер головки. После открывания пневматического затвора на бункере, непосредственно установленного на головке, флюс самоссыпанием попадает в сопло флюсоподачи, затем в зону сварки. ■ Уборка флюса из зоны сварки. После включения уборки флюса срабатывает воздушный клапан, установленный в блоке разъёмов, воздух поступает через эжектор в циклон, создавая разрежение воздуха, и неиспользованный флюс из зоны сварки, через сопло флюсосбора, поднимается в бункер. Бункер соединён с фильтром-пылесборником. Попадая в бункер, куски шлаковой корки задерживаются на специальной сетке, а флюс, пригодный к повторному использованию, попадает в нижнюю часть бункера. Флюсовая пыль уносится в фильтр-пылесборник. |

|

|

Работа с системой флюсооборота:

- подключите компоненты системы флюсооборота согласно схеме (рис. 10);

|

|

Рис. 10. Схема подключения системы флюсооборота (Нажмите на картинку, чтобы открыть изображение в полном размере) |

|

|

|

|

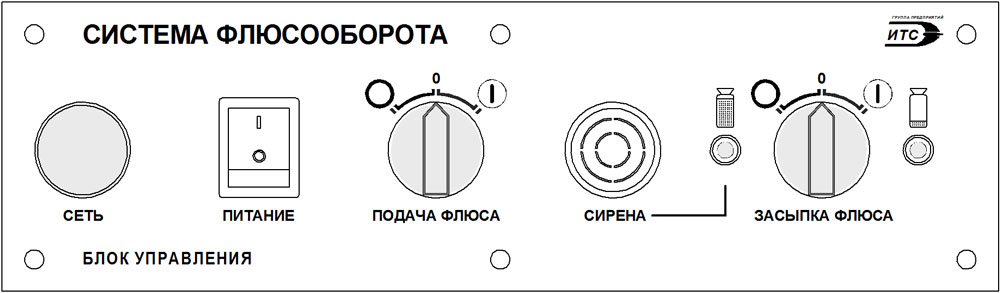

Рис. 11. Блок управления системы флюсооборота. Лицевая панель |

|

■ Система управления Комплексом |

Δ Наверх |

|

Система управления Комплексом состоит из следующих блоков: |

|

|

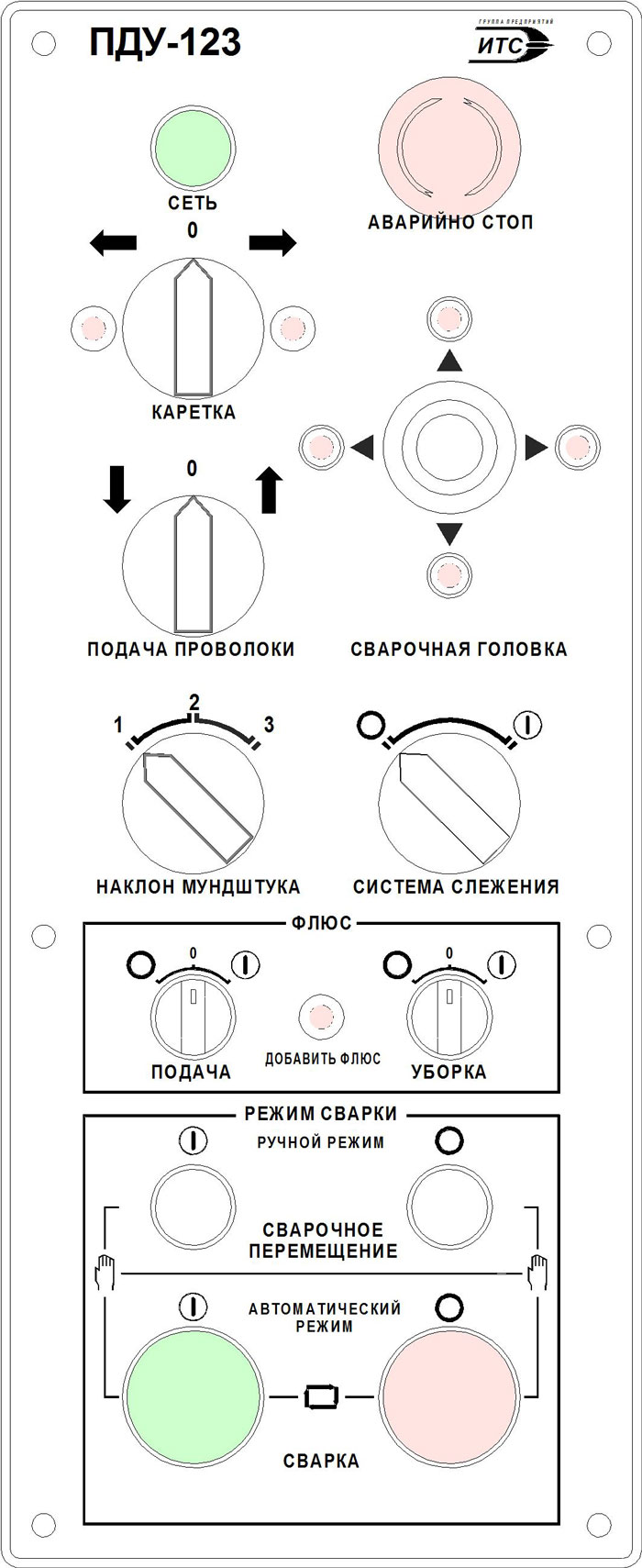

■ шкаф управления ШУ-123; ■ пульт управления сварочным процессом ПУСП-123; ■ пульт дистанционного управления сварочным процессом ПДУ-123; |

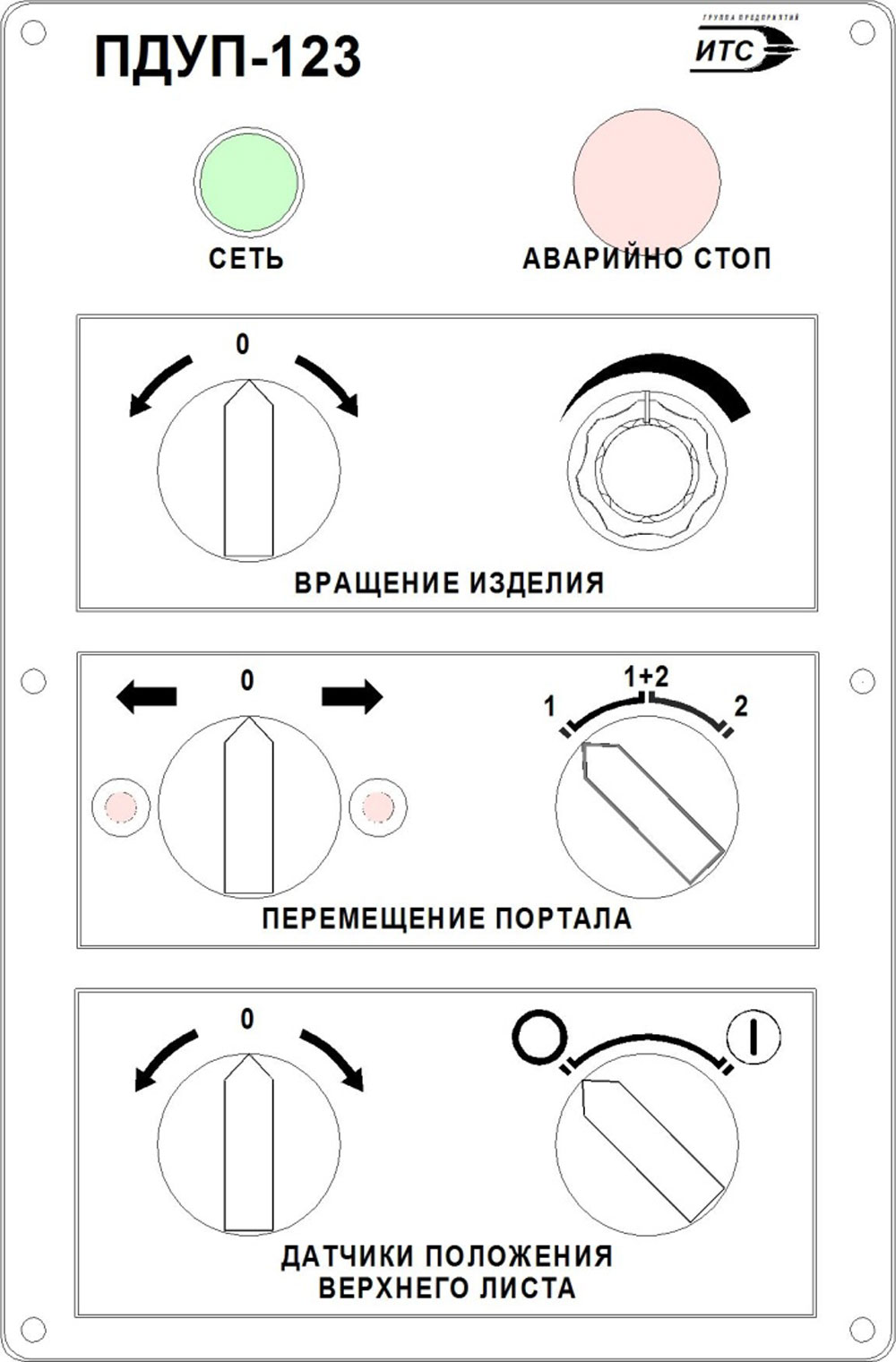

■ пульт дистанционного управления порталом ПДУП-123; ■ шкаф питания; ■ блоки разъёмов. |

|

К системе управления относятся также и источники питания сварочного тока. |

|

|

Система управления обеспечивает:

■ работу в автоматическом, автоматическом без сварки, ручном и наладочном режимах;

|

|

|

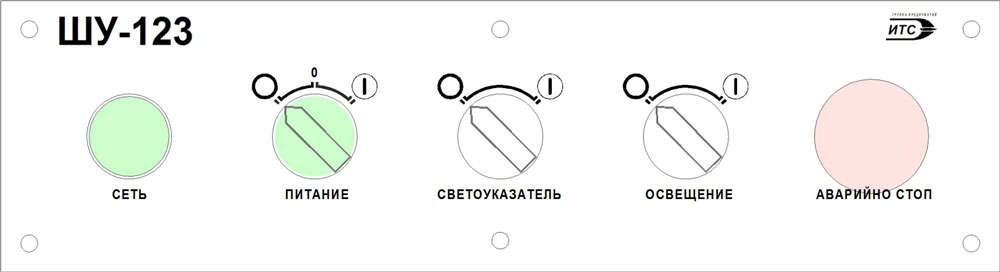

Шкаф управления ШУ-123 состоит из корпуса, лицевой панели, монтажной панели и панели с разъёмами. |

|

|

|

|

Рис. 12. Шкаф управления ШУ-123. Лицевая панель |

|

|

На передней панели шкафа (рис. 12) расположены: лампа-индикатор «Сеть»; переключатель «Питание»; два переключателя для включения светоуказателя и общего освещения; кнопка аварийного прекращения работы «Аварийно стоп». Шкаф управления расположен на основании портала. Электрическая схема шкафа приведена в приложении. Работа со шкафом управления:

- Для включения шкафа управления используйте переключатель «Питание».

|

|

|

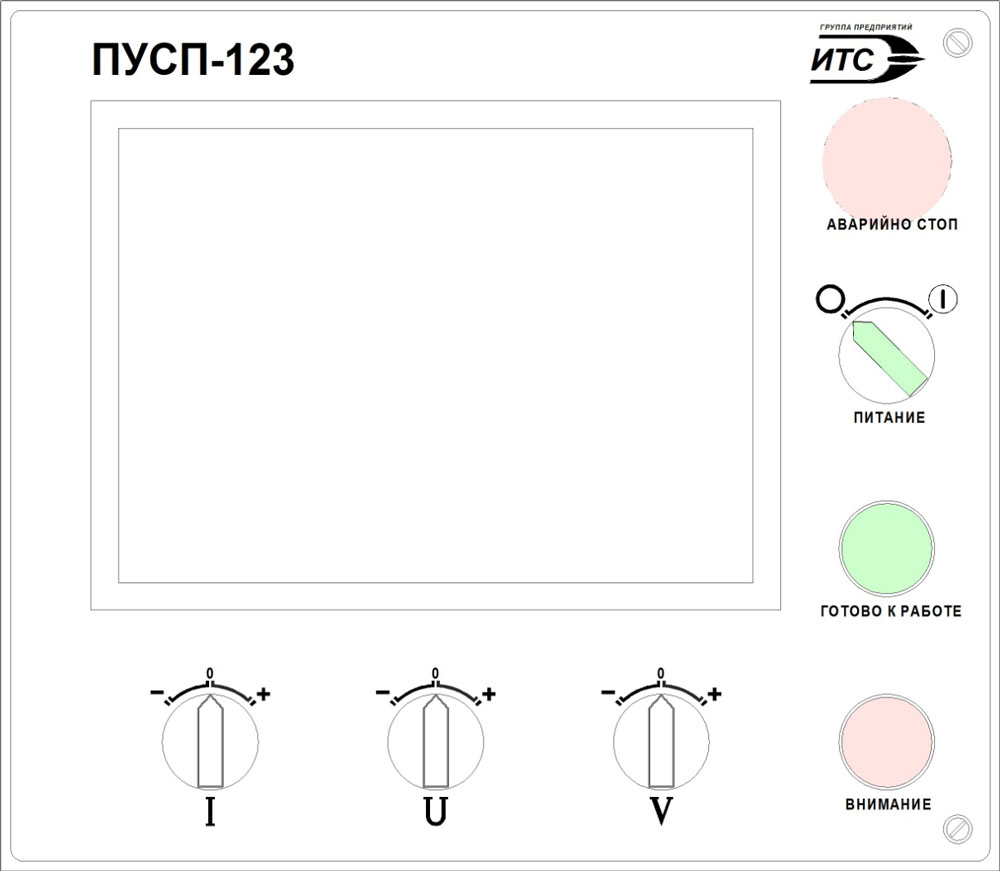

Пульт управления ПУСП-123 (рис. 13). |

|

|

Пульт управления установлен на подвижной штанге, закрепленной на каретке. Пульт управления состоит из корпуса, лицевой панели, монтажной панели и панели с разъемами. На лицевой панели расположены: панель оператора, переменные резисторы, светосигнальная аппаратура и аппаратура управления. |

|

|

|

|

Рис. 13. Пульт управления ПУСП-123. Лицевая панель |

|

|

Работа с пультом управления:

- Для начала работы переведите переключатель «Сеть» в положение |

|

|

Пульт ПДУ-123123 (рис. 14) предназначен для дистанционного управления составными частями Комплекса. |

|

|

Пульт состоит из корпуса и лицевой панели. |

|

Рис. 14. Пульт дистанционного управления ПДУ-123.

|

Работа с пультом:

Перед началом работы убедитесь, что горит лампа «Сеть».

|

|

Пульт дистанционного управления порталом ПДУП-123 (рис. 15) предназначен для управления составными частями портала. |

|

|

Пульт состоит из корпуса и лицевой панели. |

|

Рис. 15. Пульт дистанционного управления порталом ПДУП-123.

|

Работа с пультом управления порталом:

Перед началом работы убедитесь, что горит лампа «Сеть».

|

|

■ Комплекс выполняет следующие работы |

Δ Наверх |

|

Подготовка к сварке и наплавке (наладка)

|

| Изготовитель оставляет за собой право на модификацию и/или изменение технических условий без предварительного уведомления. | |

| Внешний вид изделия, может отличаться от иллюстраций, представленных на сайте. | |

| Материалы размещенные на сайте носят информационный характер и не являются публичной офертой. |