Проект цеха по изготовлению штампо-сварных деталей трубопроводов.

Цех состоит из нескольких участков:

• участок для обрезки технологического припуска штампо-сварных деталей трубопроводов

• участок для калибровки штампо-сварных деталей трубопроводов

• участок для сборки штампо-сварных деталей трубопроводов

• участок для сварки штампо-сварных деталей трубопроводов (стенд для сварки половин переходов, стенды для сварки половин отводов, стенд для сварки обечаек)

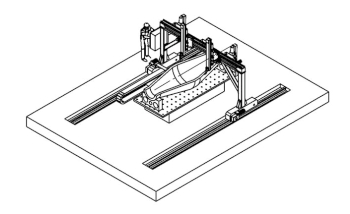

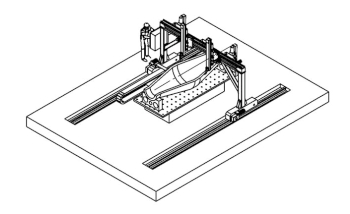

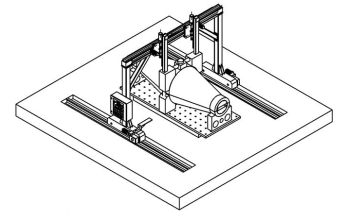

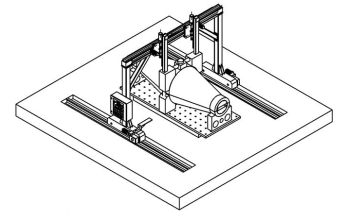

Участок для обрезки технологического припуска штампо-сварных деталей трубопроводов

Максимальные параметры обрабатываемых деталей (согласно ТЗ): масса – 7,5 т; габариты – 1420 х 800 х 4080 мм.

Предлагаемый способ обработки кромок: газокислородная резка с последующей механической обработкой.

Обработка кромок осуществляется поочерёдно: сначала – газокислородная резка, затем – механическая обработка.

Для размещения обрабатываемой детали используется монтажный стол. На столе устанавливается ложемент (или набор ложементов), рассчитанный на все типоразмеры половин переходов.

Для размещения обрабатывающего оборудования используется портал на шасси с перемещающимися по направляющим каретками. На одной из поперечных направляющих портала располагаются каретки, на которых установлены головки с газовыми резаками, на второй – каретки, на которых размещены головки для механической обработки.

Участок для калибровки штампо-сварных деталей трубопроводов

Максимальные параметры калибруемых деталей (согласно ТЗ): масса – 15 т; габариты – 4200 х 2816 х 1420 мм.

Для размещения калибруемых деталей используется монтажный стол с установленным на нём ложементом.

Для размещения головок калибратора используется специальная стойка.

Процесс калибровки:

- изделие устанавливается и закрепляется на столе, на котором располагается ложемент (или набор ложементов), рассчитанный на все типоразмеры ШСДТ;

- в зону калибровки заводится рабочая часть головки калибратора;

- производится калибровка в автоматическом или ручном режиме;

- из зоны калибровки выводится рабочая часть головки калибратора;

- изделие снимается со стола.

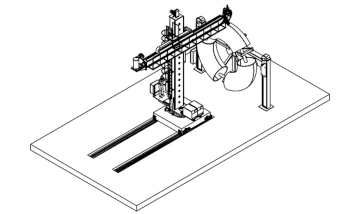

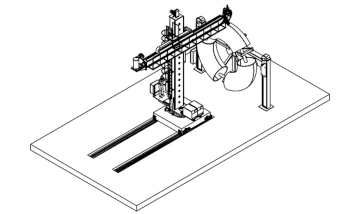

Участок для сборки штампо-сварных деталей трубопроводов

Максимальные параметры собираемых деталей (согласно ТЗ): масса – 15 т; габариты – 1420 х 1420 х 4200 мм.

Для размещения собираемых деталей используется монтажный стол с установленным на нём ложементом.

Для подвески верхних частей наружных гидрозажимов используется портал на шасси. Для размещения и закрепления нижних частей наружных гидрозажимов используется монтажный стол.

Процесс сборки:

- нижняя сдвоенная половина перехода устанавливается и закрепляется на столе, на котором располагается ложемент (или набор ложементов), рассчитанный на все типоразмеры переходов;

- ложементы также играют роль «наружных» ловителей верхней половины перехода (по наружному диаметру);

- в нижнюю половину перехода заводятся «внутренние» ловители верхней половины перехода (по внутреннему диаметру);

- верхняя половина перехода размещается на «внутренних» ловителях и опускается на нижнюю половину;

- в зону сборки перемещается портал с верхними частями наружных гидрозажимов;

- верхние части гидрозажимов опускаются до соприкосновения с нижними частями и сочленяются с ними;

- при помощи суппортов и держателей настраивается положение гидрозажимов относительно изделия;

- гидрозажимами фиксируются сдвоенные половины перехода в средней части;

- производится сварка прихватками рядом с зоной фиксации;

- портал пошагово перемещается в разные стороны от середины к краям сдвоенного перехода, фиксируя половины перехода между собой с последующей расстановкой прихваток;

- перед съёмом собранного и прихваченного перехода «внутренние» ловители и портал выводится из зоны сборки.

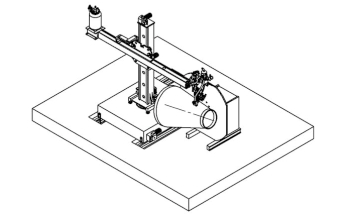

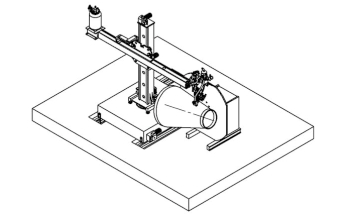

Стенд для сварки половин переходов

Максимальные параметры свариваемых деталей (согласно ТЗ): масса – 15 т; габариты – 1420 х 1420 х 1840 мм.

Предлагаемый способ изготовления: односторонняя механизированная сварка в защитных газах (МП) прихваток и технологического (корневой и 1-й заполняющий слои) шва + двухсторонняя автоматическая сварка под флюсом (АФ) заполняющих, облицовочного и подварочного слоёв шва.

МП прихваток осуществляется в горизонтальном положении, на специальном стенде сборки половин переходов между собой.

МП технологического шва осуществляется в нижнем положении.

Свариваемая деталь устанавливается и закрепляется на планшайбе сварочного манипулятора, на которой расположен ложемент (или набор ложементов), рассчитанный на все типоразмеры переходов.

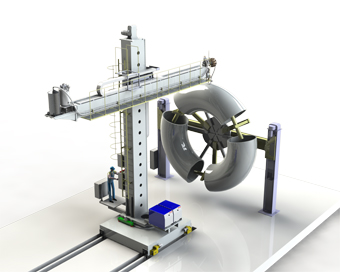

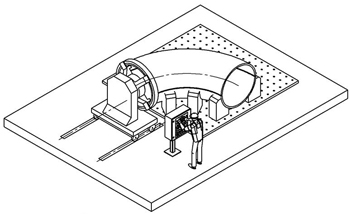

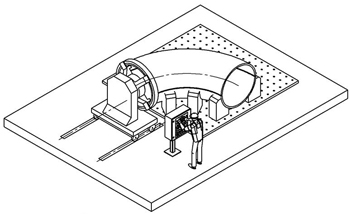

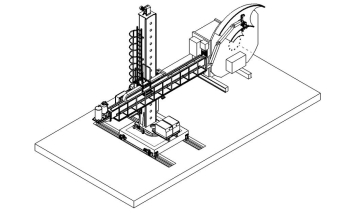

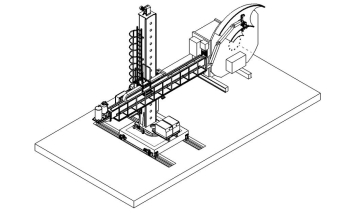

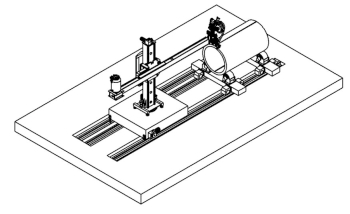

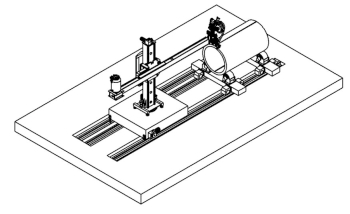

Стенд для сварки половин отводов

Максимальные параметры свариваемых деталей (согласно ТЗ): масса – 7,5 т; габариты – 2816 х 2816 х 1420 мм.

Предлагаемый способ изготовления: односторонняя механизированная сварка в защитных газах (МП) прихваток и технологического (корневой и 1-й заполняющий слои) шва + двухсторонняя автоматическая сварка под флюсом (АФ) заполняющих, облицовочного и подварочного слоёв шва.

МП прихваток осуществляется в горизонтальном положении, на специальном стенде сборки отводов между собой.

МП технологического шва производится в нижнем положении.

Свариваемые детали устанавливаются и закрепляются на планшайбе сварочного манипулятора, на которой расположен ложемент (или набор ложементов), рассчитанный на все типоразмеры отводов.

Для размещения сварочного оборудования используются колонны на шасси с перемещающейся консолью. На концах консолей колонн располагаются головки для автоматической сварки под флюсом. На противоположных концах устанавливаются системы флюсооборота. В колоннах предусмотрен поворот вокруг вертикальной оси.

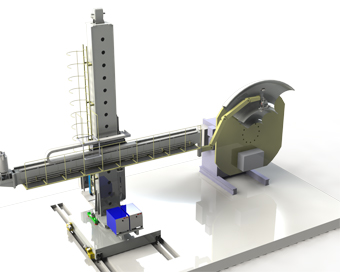

Стенд для сварки обечаек

Максимальные параметры обрабатываемых деталей (согласно ТЗ): масса – 15 т; габариты – 1420 х 1420 х 2500 мм.

Предлагаемый способ изготовления: односторонняя механизированная сварка в защитных газах (МП) прихваток и технологического (корневой и 1-й заполняющий слои) шва + двухсторонняя автоматическая сварка под флюсом (АФ) заполняющих, облицовочного и подварочного слоёв шва.

МП прихваток осуществляется в горизонтальном положении, на специальном стенде сборки обечаек под сварку с требуемым зазором.

МП технологического шва осуществляется в нижнем положении.

Свариваемая деталь устанавливается на опорном роликовом вращателе, рассчитанном на все типоразмеры обечаек.

Для размещения сварочного оборудования используется колонна на шасси с перемещающейся консолью. На конце консоли колонны располагается головка для автоматической сварки под флюсом. В колонне предусмотрен поворот вокруг вертикальной оси.