|

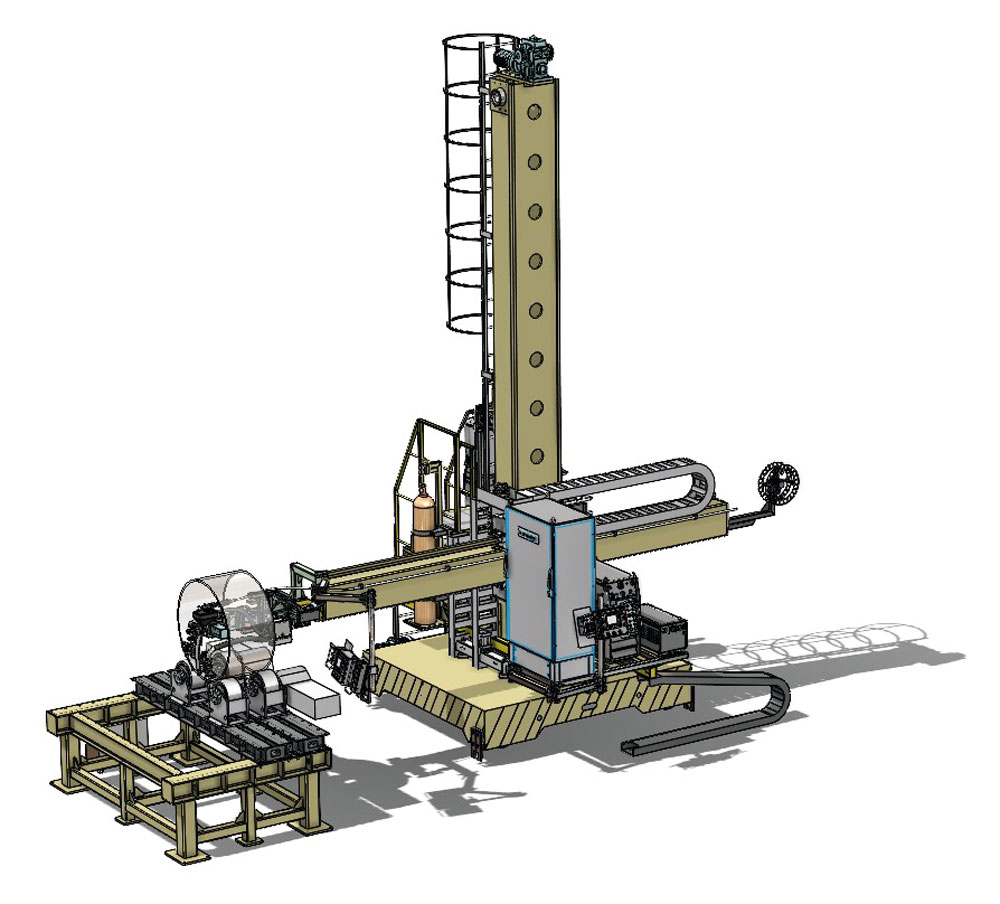

КОМПЛЕКС ДУГОВОЙ СВАРКИ КДС-133 |

|

Комплекс дуговой сварки КДС-133 предназначен для автоматической кольцевой и продольной сварки изделий внутренним диаметром от 900 мм и длиной от 500 мм.

|

|

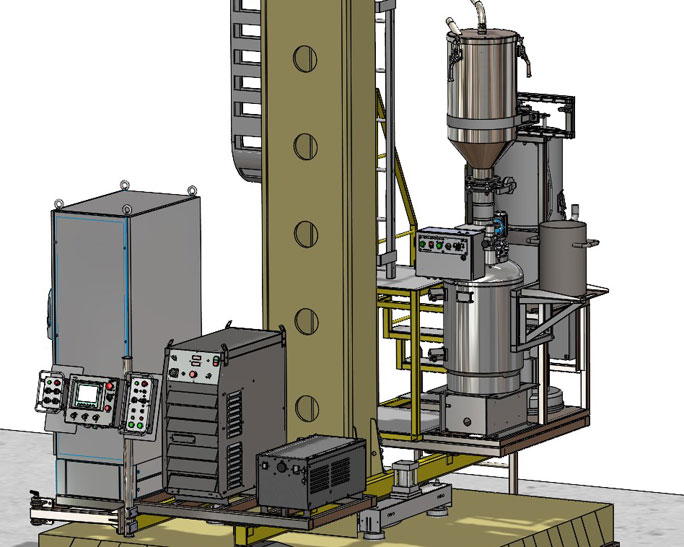

ВНЕШНИЙ ВИД КОМПЛЕКСА |

|

|

| + Технические характеристики |

|

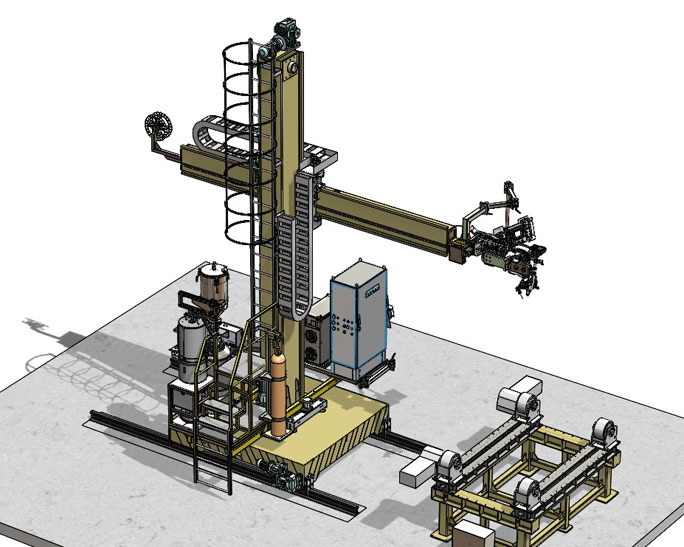

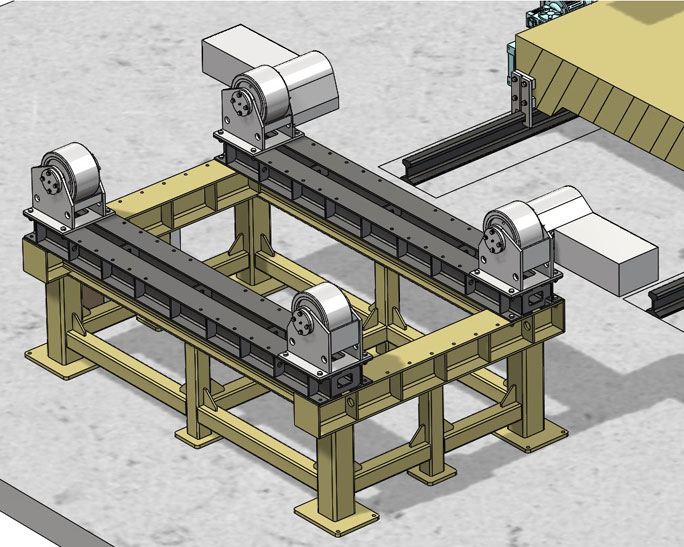

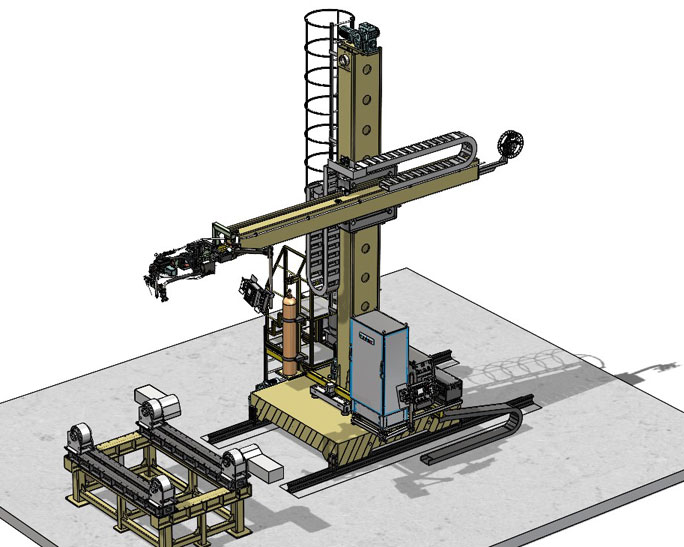

3D МОДЕЛИ КОМПЛЕКСА |

|

|

|

Фотографии КОМПЛЕКСа |

|

|

|

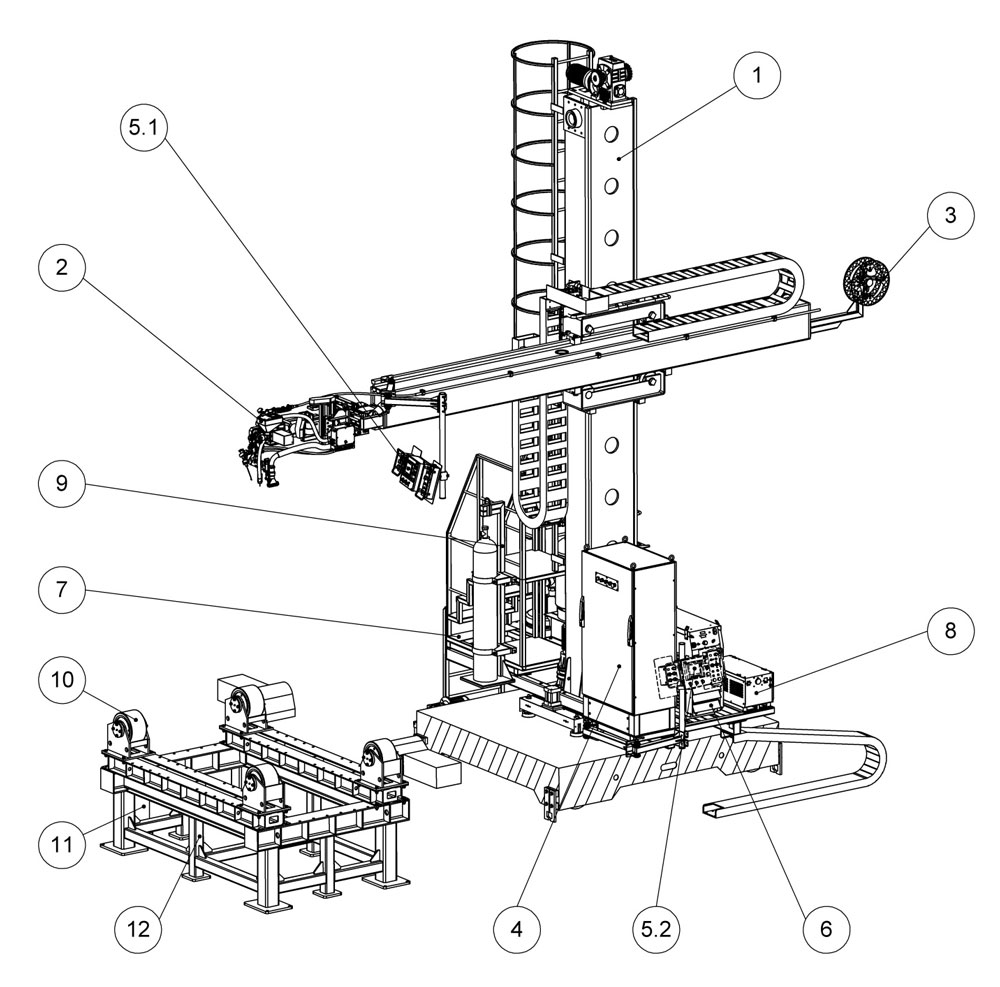

СОСТАВ ИЗДЕЛИЯ |

Δ Наверх |

|

Комплекс включает в себя (см. рис. 1): сварочную колонну 1; компактную сварочную головку 2; кассету с кронштейном 3; шкаф управления Комплексом 4; блок пультов управления Комплексом, закрепляемых на консоли в положении 5.1 или внизу у шкафа управления 5.2; источник питания сварочной дуги 6; стойку с флюсовым оборудованием 7; блок водяного охлаждения 8; стойку для переноски и крепления баллона с защитным газом 9; роликовый вращатель 10 со шкафом управления 11. |

|

|

|

|

Рис. 1. Комплекс. Общий вид |

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

■ Сварочная колонна |

Δ Наверх |

|

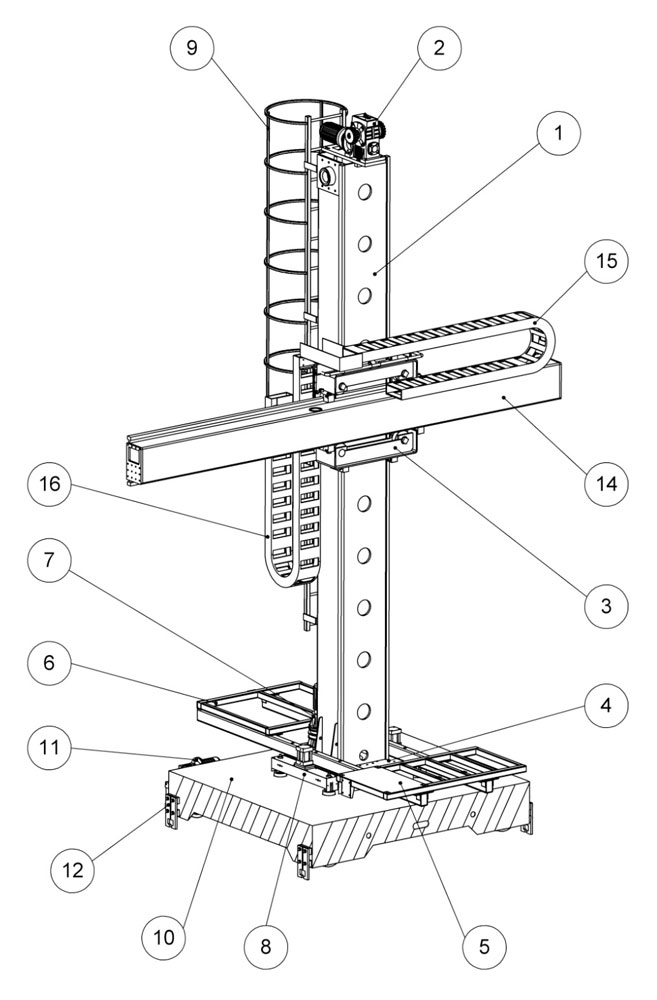

Колонна (рис. 2) состоит из вертикальной стойки 1 (включая механизм подъёма 2), каретку 3, противовес, противоаварийное устройство, опорно-поворотное устройство 4 (включая раму под источник питания и шкаф 5, площадку под систему флюсооборота 6, привод поворота 7 и пару пневматических стопоров 8), лестницу 9, приводной тележки 10 (с приводом 11 и устройствами защиты от опрокидывания 12), горизонтальной балки (консоли) 14. Также колонна включает в свой состав горизонтальный 15 и вертикальный 16 кабелеукладчики. |

|

|

|

|

Рис. 2. Сварочная колонна |

|

|

Металлоконструкции колонны изготовлены из высокопрочной стали. Профильные направляющие обеспечивают надёжность работы конструкции при линейных перемещениях. Сварочная головка устанавливается на конец горизонтальной балки, расположенной на каретке. Противоаварийное устройство, установленное на каретке, препятствует падению балки и каретки в аварийной ситуации. Ограждения рабочих мест на высоте и проходов к ним, применяемые для предохранения человека от падения в местах перепада по высоте при выполнении работ на Комплексе, изготовлены в соответствии с требованиями ГОСТ 12.4.059-89. Ограждения должны эксплуатироваться в соответствии с требованиями ГОСТ 12.4.059-89, СНиП III–4-80. |

|

|

Колонна может поворачиваться около вертикальной оси на 180º в обоих направлениях. |

|

|

Тележка представляет собой закрытую сварную раму, установленную на колёсных парах. Внутренняя полость рамы залита бетоном, в ней выполнен канал для прокладки коммуникаций. Привод перемещения связан с одной из осей колёсных пар. Привод состоит из асинхронного электродвигателя и двухступенчатого червячного редуктора. На корпусе рамы тележки размещается опорно-поворотное устройство. |

|

|

Опорно-поворотное устройство с устройством блокировки представляет собой нижнюю часть стойки колонны и обеспечивает поворот стойки относительно вертикальной оси и её фиксацию в любом положении. Опорно-поворотное устройство – это конструкция, включающая в себя поворотный подшипниковый узел. Устройство содержит корпус с посадочным отверстием, в котором установлен радиально-упорный подшипник большого диаметра. На подшипник устанавливается опорная пята, которая центрируется относительно корпуса при помощи подшипника. Корпус подшипникового узла жёстко закрепляется на раме тележки, а опорная пята, базирующаяся на внутреннем кольце подшипника, является местом установки и крепления стойки колонны. При наличии механизированного поворота по периметру наружной цилиндрической поверхности корпуса стационарно располагается ведомое зубчатое колесо, а на опорной плите – привод поворота, состоящий из асинхронного электродвигателя и редуктора, на выходном валу которого установлена ведущая шестерня. К верхней поверхности рамы тележки прижимаются стопорные винты, создающие тормозной момент, фиксируя положение стойки колонны. |

|

|

Стойка представляет собой коробчатую сварную конструкцию с приваренными профильными направляющими, по которым осуществляется вертикальное перемещение каретки. Стойка снабжена жёсткими упорами на случай отказа конечных выключателей. В боковых стенках стойки выполнены отверстия для её транспортировки и установки в вертикальное положение при монтаже, а также для протяжки через неё монтажных частей и коммуникаций. На боковой поверхности стойки установлена лестница. |

|

|

Механизм подъёма предназначен для вертикального перемещения каретки с горизонтальной балкой (консолью). Привод механизма подъёма включает в себя асинхронный электродвигатель, соединённый с двухступенчатым червячным редуктором. На выходном валу редуктора установлены звёздочки, которые взаимодействуют с цепями подвески, на один конец которых подвешивается каретка, а на другой – противовес. |

|

|

Каретка устанавливается на стойку и посредством цепей соединяется с механизмом подъёма. Каретка – это сварная плита, снабжённая двадцатью четырьмя осями, на которых смонтированы ролики. Первая группа из двенадцати роликов предназначена для направления перемещения каретки по стойке, а вторая группа из двенадцати роликов – для направления перемещения горизонтальной балки (консоли) по каретке. В каждой группе шесть роликов установлены на эксцентриках, что позволяет обеспечить плотное прилегание профильных направляющих к поверхностям качения роликов. На каретке установлен привод перемещения консоли, состоящий из серводвигателя и планетарного редуктора. Шестерня, установленная на выходном валу редуктора, зацепляется с рейкой балки. Также на каретке установлены конечные выключатели крайних положений балки по вертикали и горизонтали, взаимодействующие с упорами, расположенными на стойке и балке соответственно. На каретке имеется противоаварийное устройство, которое, при разрыве подъёмной цепи или разрушении редуктора, под действием пружин безопасности вводит эксцентрики в плотный контакт с направляющими стойки, во избежание падения каретки вместе с балкой. |

|

|

Горизонтальная балка (консоль) устанавливается в направляющих роликах каретки. Представляет собой коробчатую сварную конструкцию с приваренными профильными направляющими. К консоли прикреплена составная зубчатая рейка, с которой зацепляется выходная шестерня привода перемещения консоли, установленного на каретке. Консоль снабжена упорами крайних положений, взаимодействующими с конечными выключателями, установленными на каретке, и жёсткими упорами на случай отказа конечных выключателей. |

|

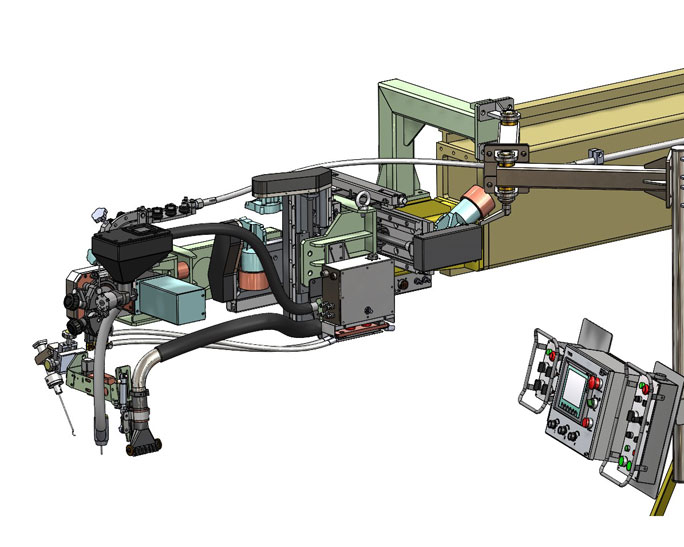

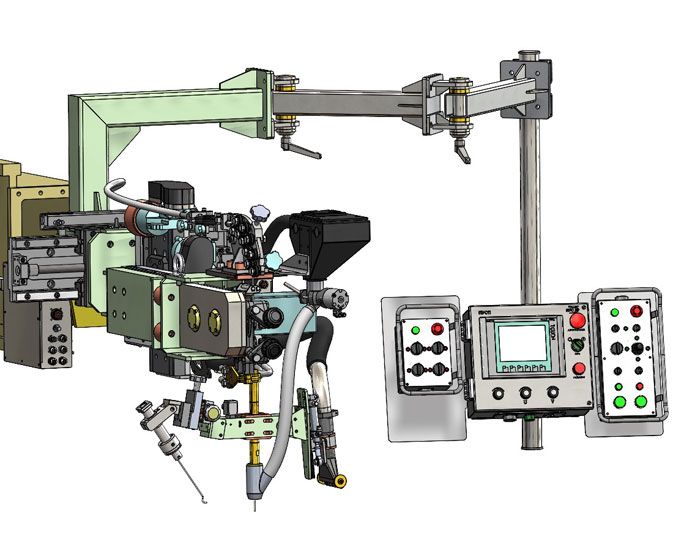

■ Сварочная головка для кольцевой и продольной сварки

|

Δ Наверх |

|

Головка может быть собрана в четырех конфигурациях: для продольной и кольцевой сварки под слоем флюса или для продольной и кольцевой сварки в среде защитных газов. |

|

|

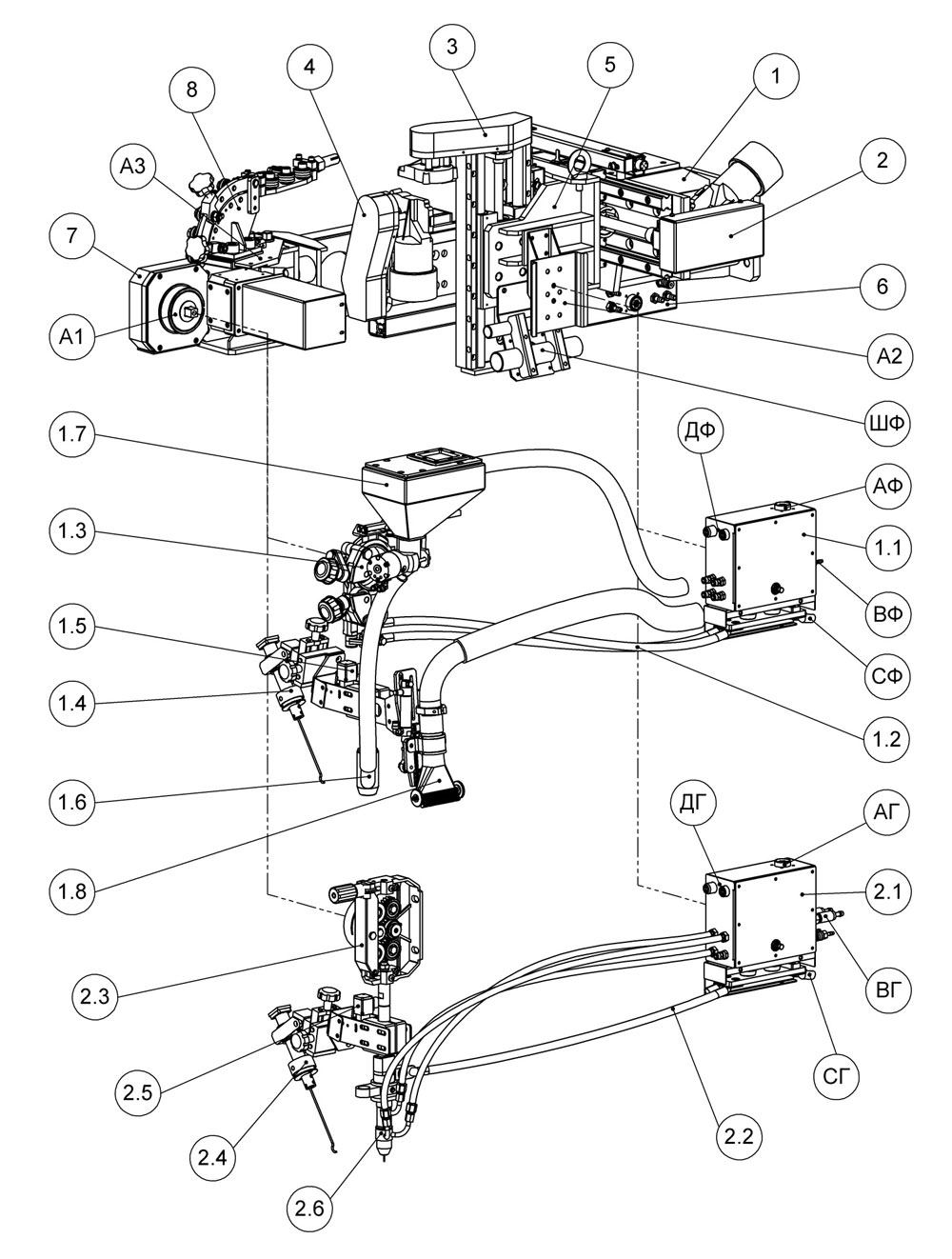

Головка включает в свой состав (рис. 3 – в конфигурации для кольцевой сварки): |

|

|

■ кронштейн головки 1; ■ горизонтальный поперечный суппорт 2; ■ вертикальный суппорт 3; ■ горизонтальный продольный суппорт 4; ■ набор монтажных кронштейнов 5; |

■ основной блок разъёмов головки БР-1 6; ■ привод подачи проволоки 7; ■ правильное устройство 8; ■ а также насадку для сварки под флюсом или в защитных газах. |

|

Насадка для сварки под флюсом включает в свой состав: |

|

|

■ блок разъёмов 1.1; ■ комплект рукавов и кабелей 1.2 (на рис. показан условно); ■ подающее устройство 1.3; ■ датчик системы слежения 1.4 с системой подвески; |

■ лазерный светоуказатель 1.5; ■ сварочный мундштук с соплом подачи флюса 1.6; ■ флюсовый бункер 1.7; ■ - сопло для сбора флюса с системой подвески 1.8; |

|

Насадка для сварки в среде защитных газов включает в свой состав: |

|

|

■ блок разъёмов 2.1; ■ комплект рукавов и кабелей 2.2 (на рис. показан условно); ■ подающее устройство 2.3; |

■ датчик системы слежения 2.4 с системой подвески; ■ лазерный светоуказатель 2.5; ■ сварочная горелка с водяным охлаждением 2.6; |

|

|

|

Рис. 3. Сварочная головка (в конфигурации для кольцевой сварки) |

|

|

Суппорты предназначены для выставления головки по вертикали и горизонтали относительно изделия. |

|

|

■ Система флюсооборота |

Δ Наверх |

|

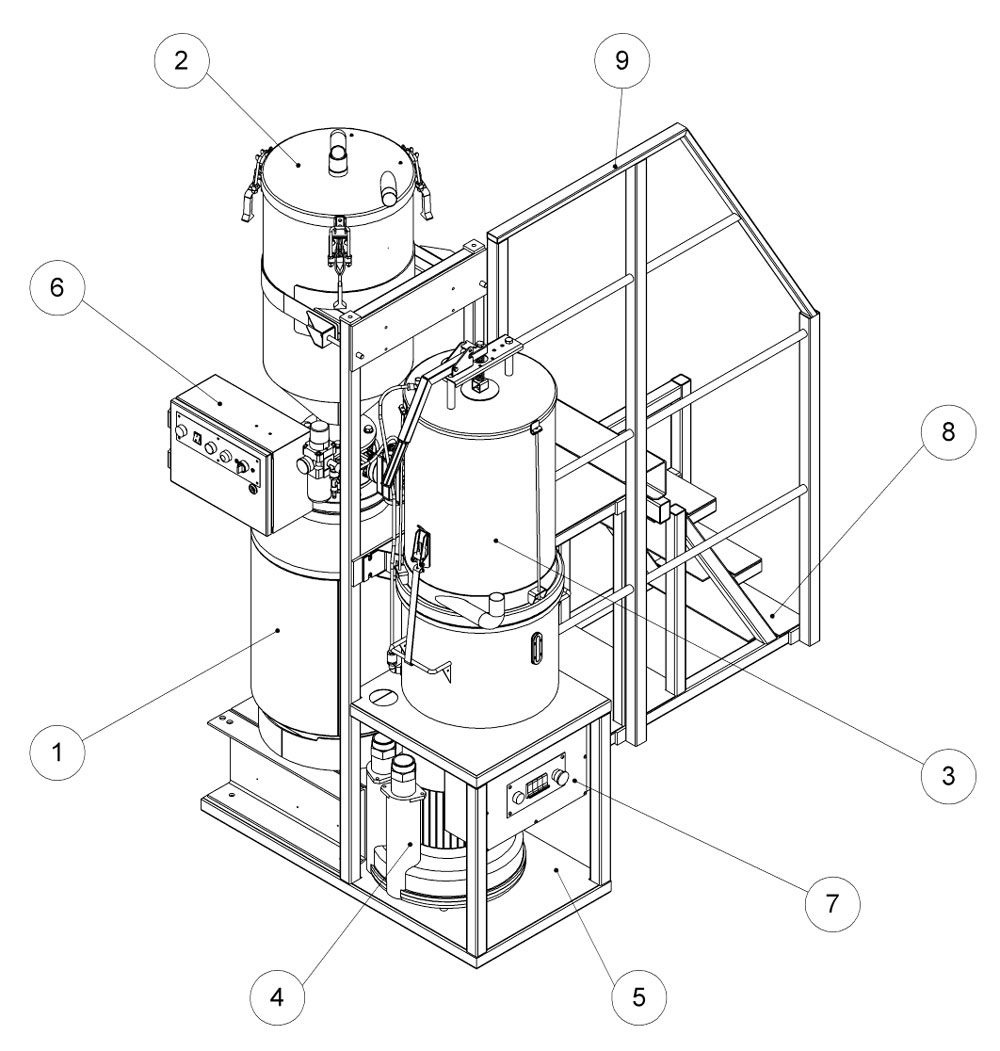

Система флюсооборота предназначена для подачи флюса в место сварки, а также для сбора остатков флюса в бак-накопитель для его дальнейшего использования. Система является пневматической и включает в свой состав бак-питатель, являющийся сосудом работающим под давлением. |

|

|

Система флюсооборота (рис. 4) состоит из рамы 5, на которой расположены: бак-питатель 1 с автоматическим поворотным затвором, бак-накопитель 2 с ручным поворотным затвором, фильтр-пылесборник (ПУА) 3, центро¬бежный вентилятор 4, блок управления 6 и блок питания вентилятора 7, а также сопел флюсоподачи и флюсосбора, установленных на головке, и комплекта рукавов, соединяющих все части системы между собой. Для удобства обслуживания и засыпания флюса в бак к раме системы крепится лестница 8 с перилами 9. Подача сжатого воздуха осуществляется при помощи системы подготовки воздуха (на рис. не показана). |

|

|

|

|

Рис. 4. Система флюсооборота |

|

■ Система подготовки воздуха |

Δ Наверх |

|

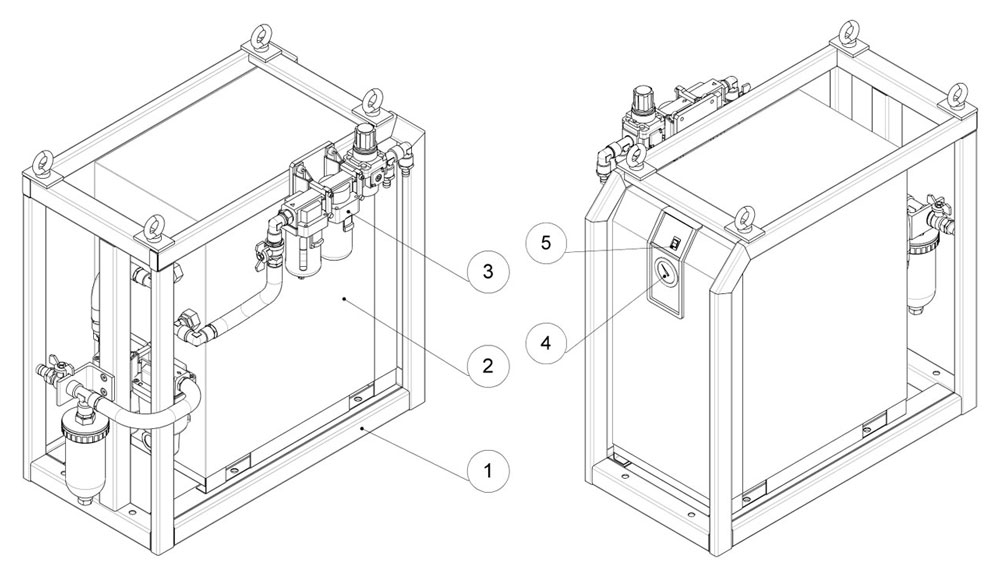

Система подготовки воздуха (рис. 7) предназначена для обеспечения полноценной работы всего пневматического оборудования установленного на сварочном комплексе и преобразования сжатого воздуха поступающего из производственных магистралей в воздух с высокой степенью очистки.

Подготовка сжатого воздуха производится для достижения следующих целей:

Система состоит из следующих частей: рамы 1; блока магистральной подготовки воздуха 2; блока местной подготовки воздуха 3. На лицевой панели имеется манометр 4, который показывает давление воздуха на выходе из осушителя, и клавиша 5 включения/выключения осушителя. |

|

|

|

|

Рис. 7. Система подготовки сжатого воздуха |

|

■ Система управления Комплексом |

Δ Наверх |

|

Система управления Комплексом состоит из следующих блоков: |

|

|

■ шкаф управления; ■ пульт управления; ■ измерительный блок; ■ пульты дистанционного управления сварочным процессом; |

■ шкаф управления вращателем с пультом; ■ пульт дистанционного управления колонной; ■ блок управления системой флюсооборота; ■ блоки разъёмов. |

|

Система управления обеспечивает:

■ работу в автоматическом, автоматическом без сварки, ручном и наладочном режимах;

|

|

|

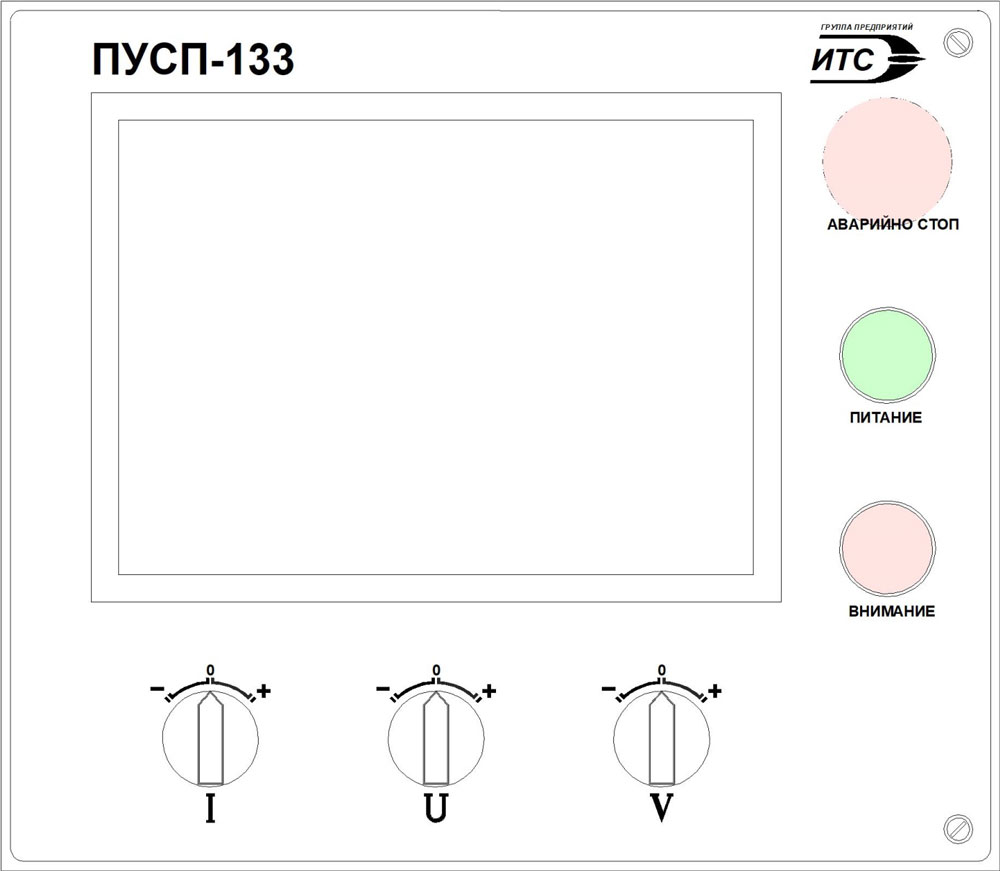

Пульт управления Пульт управления может быть установлен на кронштейне на головке, либо на стойке у шкафа управления. Пульт управления состоит из следующих частей: корпуса, лицевой панели, монтажной панели и панели с разъёмами. На лицевой панели (рис. 8) расположены: панель оператора, светосигнальная аппаратура и аппаратура управления. |

|

|

|

|

Рис. 8. Пульт управления. Лицевая панель |

|

|

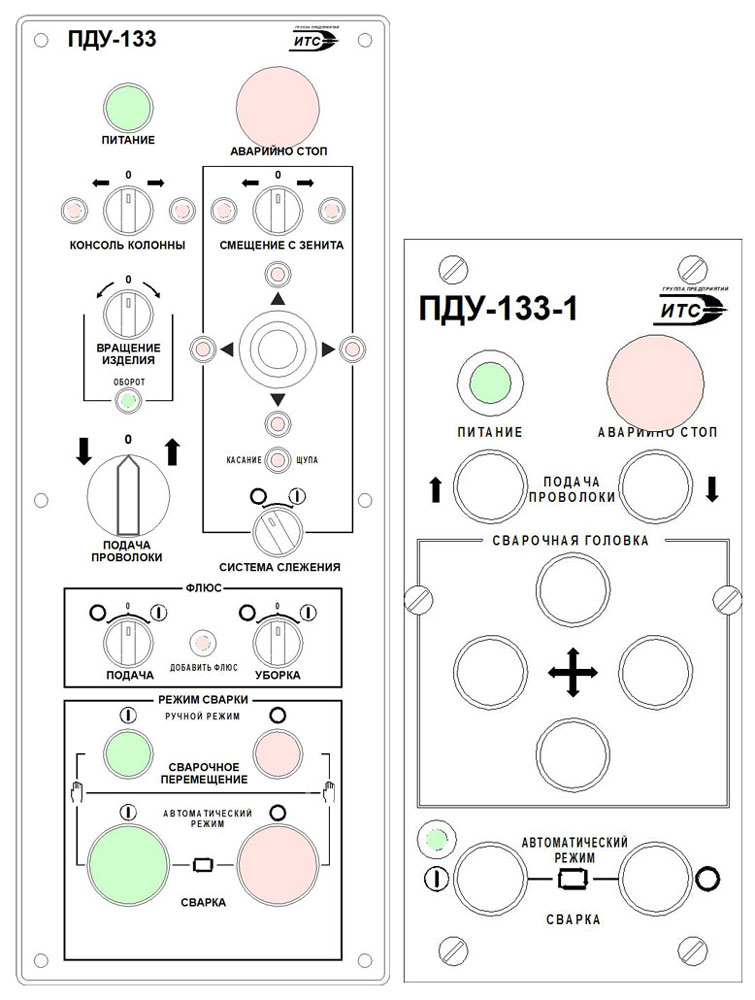

Пульты дистанционного управления Пульты дистанционного управления предназначен для дистанционного управления составными частями Комплекса (рис. 9). |

|

|

|

|

Рис. 9. Пульты дистанционного управления Лицевые панели |

|

|

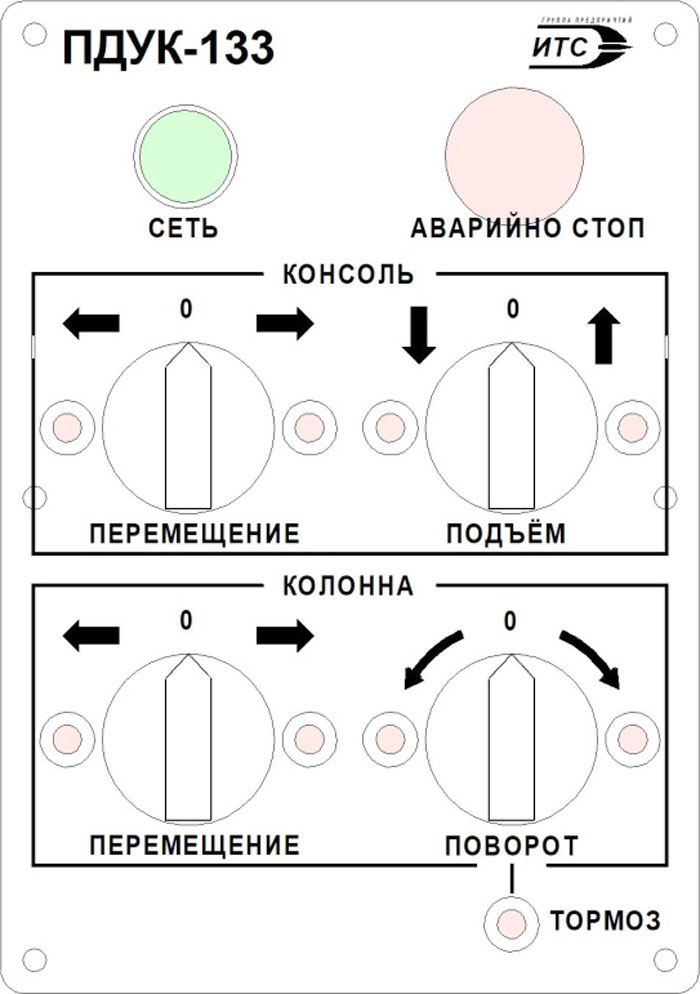

Пульт дистанционного управления Пульт дистанционного управления колонной предназначен для управления составными частями колонны (рис. 10). |

|

|

|

|

Рис. 10. Пульт дистанционного управления колонной. Лицевая панель |

|

|

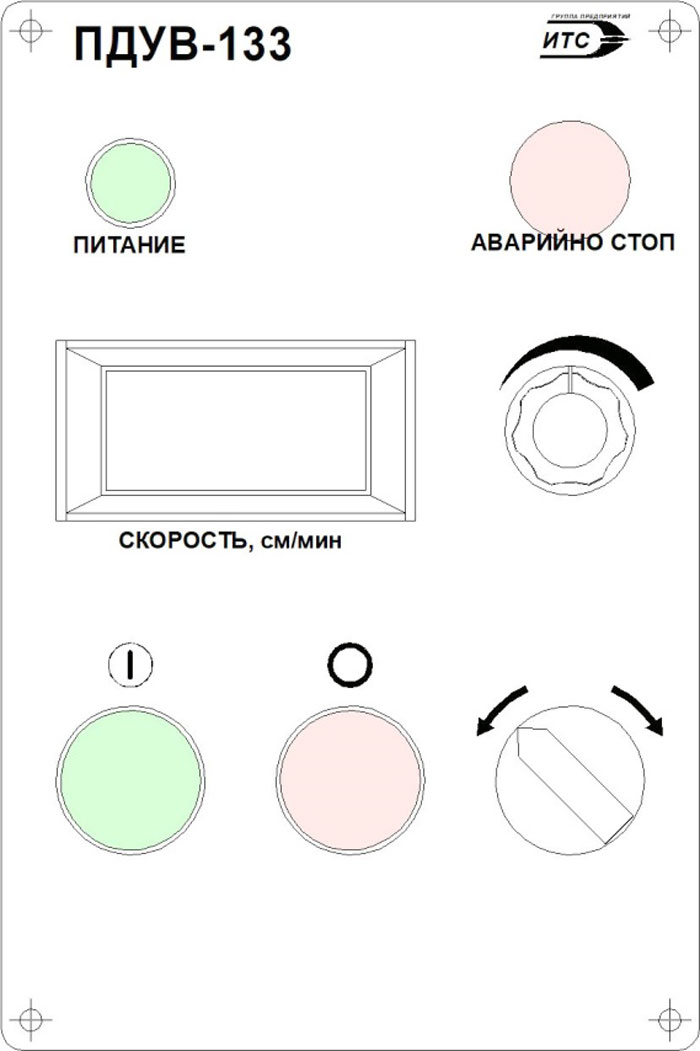

Пульт дистанционного управления вращателем Пульт дистанционного управления вращателем предназначен для управления вращателем в наладочном режиме (рис. 11). |

|

|

|

|

Рис. 11. Пульт дистанционного управления вращателем. Лицевая панель |

|

| Изготовитель оставляет за собой право на модификацию и/или изменение технических условий без предварительного уведомления. | |

| Внешний вид изделия, может отличаться от иллюстраций, представленных на сайте. | |

| Материалы размещенные на сайте носят информационный характер и не являются публичной офертой. |